Dans la grande famille des « nez cassés », bien que nous ne renions pas nos chères CC 72000, 6500 et autres 21000, les locomotives BB dites de « 4400 kW » sont sans aucun doute le groupe le plus prolifique et celui qui a rencontré le plus de succès. Ce sont également les premières locomotives françaises qui abandonnent l’électromécanique au profit de l’électronique de puissance. Mais, dit comme cela, les termes « électronique de puissance » font presque magiques. Certaines explications parlent aussi de thyristors et de hacheurs de courant, mélangeant les deux. Cela reste malgré tout simpliste et c’est même souvent erroné. Alors comment ces locomotives fonctionnent-elles vraiment? Quelles sont leurs similitudes et leurs différences ?

Par exemple un point m’a toujours intrigué. Vous avez peut-être déjà remarqué dans les diverses revues ou publications même si on parle de la grande famille des 4400 kW, en fait seules les 15000 atteignent vraiment cette puissance. Les 7200 et 22200 étant un peu en dessous, autour des 4000 kW. Les chiffres peuvent varier un peu d’une source à l’autre et j’ai l’impression que dans certains il y a eu des confusions entre les puissance horaire (aussi appelée puissance continue) et unihoraire, surtout pour les 22200 où cela varie aussi selon la tension captée. Mais dans tout les cas la différence est bien là dans les chiffres, je vous présente donc les valeurs qui me semblent bonnes en termes de puissance continue.

BB 15000 : 4420 kW

BB 7200 : 4040 kW

BB 22200 : 4040 kW sous 1.5kV continu

3960 kW sous 25 kV 50Hz

On peut donc se poser la question de l’origine de ces différences de puissance. En effet, ces trois séries sœurs possèdent les mêmes bogies et sont équipées des mêmes moteurs. A priori la différence ne vient donc pas de là. De même, on peut aussi se demander pourquoi une 22200 serait moins puissante sous 25 kV que sous 1500 V continu et non équivalente à une 15000? J’ai donc cherché des réponses et ce sont ces réponses que je vous propose de découvrir ici. Notez que ces éléments résultent de mes déductions, issues de mes lectures et recherches. Je peux donc me tromper. De même, je ne cherche qu’à donner des explications le plus simplement possible. Ce sont aussi des approximations. En conséquence, si une personne qualifiée sur le sujet ressent le besoin de me corriger, je l’écouterai avec attention.

J’ai des sources différentes selon les machines. Pour commencer, de manière générale, j’ai utilisé le tome 2 « Histoire de la traction électrique », une véritable bible sur le sujet, co-écrit par Mr Yves Marchefert-Tassin, Mr jean Woimant et enfin Mr Fernand Nouvion qui a été chef de la DETE (Division des Etude de la Traction Electrique) à la SNCF.

Pour les BB 15000, j’ai trouvé de nombreuses données sur le site : http://bpcv.free.fr/ . Il comprend notamment un document d’étude complet de la DETE sur ces machines.

Pour les BB 7200, BB 22200 et les hacheurs de courant, j’ai aussi trouvé des informations sur ces sites sur internet :

http://actgv.fr/wp-content/uploads/2012/05/hacheur-de-courant.pdf

https://docplayer.fr/18785722-Traction-ferroviaire-1-ere-partie.html

Si jamais sur le forum, il y a des curieux du détail, des passionnés de la précision, voire des sado-masochistes de l’exactitude technique, n’hésitez pas à consulter ces sources. Vous y passerez des heures.

Certains schémas ont été réalisés par moi même. D’autres ont été extraits des ces mêmes sources.

J’adresse mes remerciements aux compagnons qui ont eu le courage de relire et corriger ce texte. Ils se reconnaitront.

Les BB 15000

Quelques bases

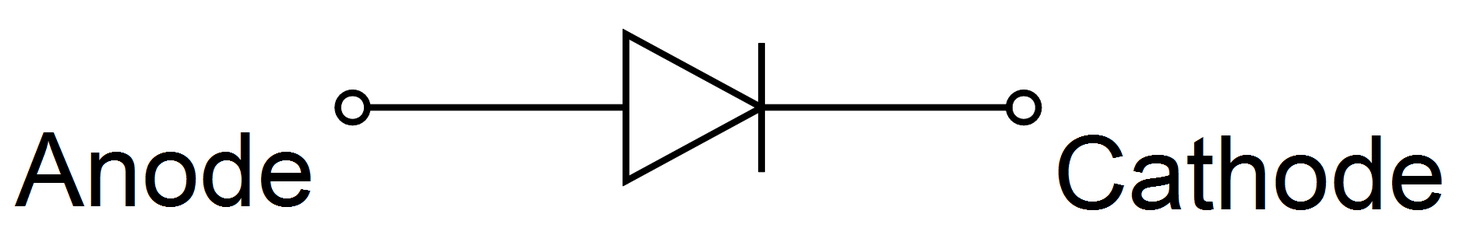

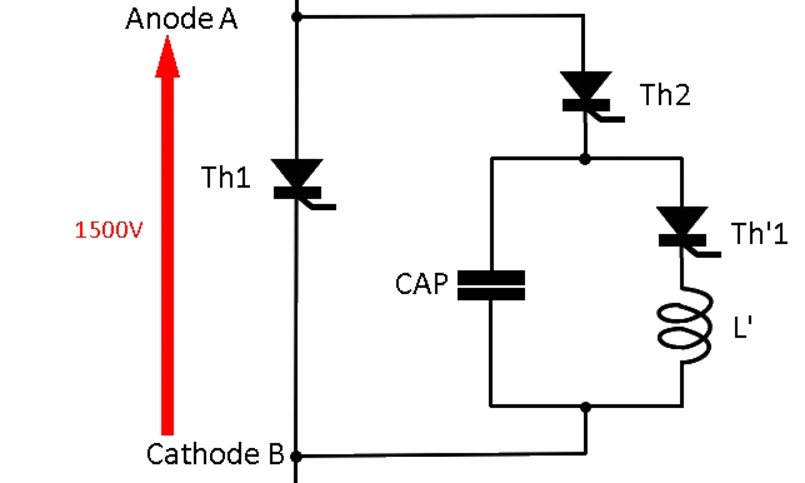

Commençons par le début avec quelques notions d’électronique qui vont nous concerner. On entend souvent dire que les BB 15000, et la famille des 4400 kW en général, sont les premières locomotives françaises à électronique de puissance. Pour le dire plus clairement, elles utilisent des composants électroniques pouvant fonctionner avec de grandes puissances électriques, à la place des anciennes technologies électromécaniques (rhéostats, équipements Jeumont-Heidmann (JH), graduateurs et contacteurs en tous genres). Le composant le plus simple qui nous intéresse est la diode, dont voici le symbole dans les schémas électriques.

Le principe est simple : tant que le courant circule de l’anode à la cathode, cas d’une tension positive, la diode laisse passer le courant, et une intensité peut donc la traverser. Si le courant va de la cathode à l’anode, cas d’une tension négative, la diode bloque ce courant. On a donc affaire à un composant électronique précis qui n’est « passant » que dans un sens déterminé. Inverser le branchement d’une diode change le résultat du circuit électrique. En revanche, on ne peut pas contrôler le courant qui la traverse. Il passe ou il ne passe pas, c’est tout. Pour vous simplifier la vie, sur un schéma, le courant passe si la courant arrive par le derrière du triangle. S’il arrive côté barre, il est bloqué.

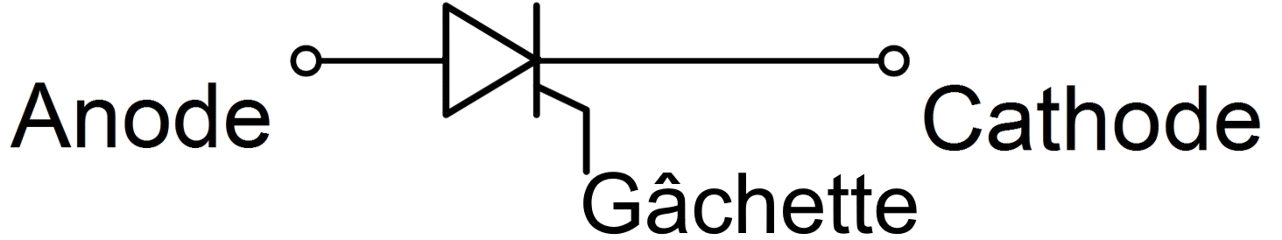

Mais quand on parle d’électronique de puissance dans le ferroviaire, le composant qui lui est toujours associé directement c’est le thyristor.

Pour simplifier les choses, on peut dire que le thyristor est une diode mais commandable à l’ouverture. Comme pour la diode, le courant est toujours bloqué si jamais la tension est négative, c’est à dire si le courant tente de circuler de la cathode vers l’anode. Quand la tension est positive, de l’anode à la cathode, la situation change. Dans ce cas, le courant ne circule que si le thyristor reçoit une impulsion électrique par la gâchette. Par contre, l’effet de l’impulsion ne s’arrête pas après celle ci. En effet, une fois « ouvert» par le courant de gâchette, le thyristor reste passant pour le courant circulant de l’anode à la cathode. En d’autres termes, seule une brève impulsion électrique au niveau de la gâchette suffit à l’ouvrir. Le thyristor ne se « referme» que si la tension du courant entre anode et cathode passe sous une valeur qu’on appelle « tension de seuil ». Pour faire simple, on peut dire qu’une fois déclenché le thyristor n’arrête pas de laisser passer le courant tant que la tension aux bornes ne devient pas nulle ou négative. L’avantage, comparé à d’autres composants électroniques comme les transistors, est que le thyristor peut supporter de hautes tensions et de fortes intensités. C’est pourquoi on parle d’électronique de puissance. Attention à ne pas appeler un thyristor un hacheur de courant. Ce sont deux choses différentes même si elles ne sont pas étrangères l’une à l’autre. La raison est toute simple, si on peut commander cet appareil à l’ouverture, on ne peut le commander à la fermeture. Le terme de « hacheur » ne correspond donc pas.

Je fais ici un petit aparté. Quand je dis qu’un thyristor, une fois débloqué, ne cesse pas de laisser passer le courant tant que la tension à ses bornes ne devient pas nulle, je parle des thyristors d’origine, les seuls disponibles dans les années 70. Je ne parle pas des types plus évolués comme les thyristors GTO apparus entre la fin des années 80 et le début des années 90. GTO veut dire « gate turn-off » que l’on pourrait traduire par thyristor à extinction par la gâchette. Il s’agit d’un type de thyristor plus évolué dont on va pouvoir commander l’ouverture ou la fermeture selon la polarité du courant de gâchette. Je ne parle pas non plus des IGBT, ou « insulated-gate bipolar transistor » soit en français transistor bipolaire à grille isolée, qui débarquent en masse dans les années 2000 et qui s’imposeront largement. A noter : comme leur nom l’indique les IGBT ne sont pas des thyristors mais transistors.

Comme vous pouvez le percevoir, de prime abord, ces deux composants, diode et thyristor, s’utilisent quand on a un courant d’alimentation qui varie du positif au négatif, donc un courant alternatif. C’est pourquoi ils ont d’abord été utilisés sur les locomotives recevant du 25kV 50 Hz.

On consolide les bases.

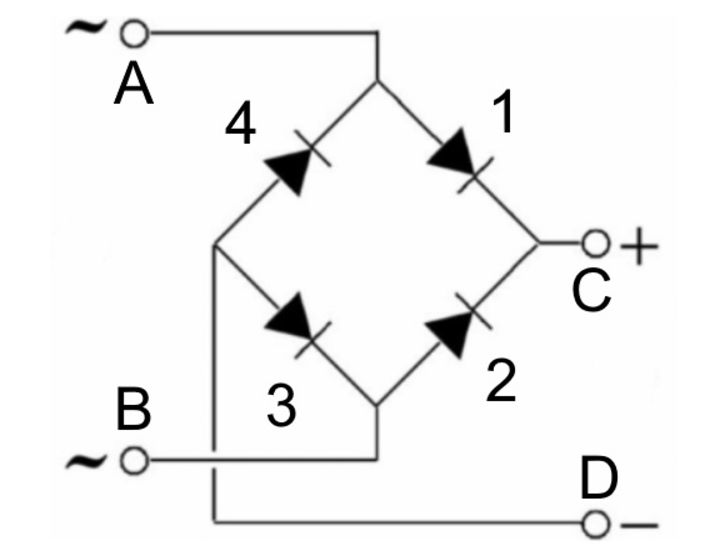

Ce sont les diodes qui furent utilisées en premier dans le monde ferroviaire, pour redresser le courant alternatif en remplacement des redresseurs à vapeur de mercure du début des années 50. C’est l’époque des 16500, 17000, 16000 et de leurs équivalents bicourants. Faisant gagner beaucoup de poids et d’espace, un schéma très simple de quatre diodes permet de redresser un courant alternatif. On appelle cela « un pont de diodes ». Dans certains textes, on trouve l’appellation de pont de Graetz.

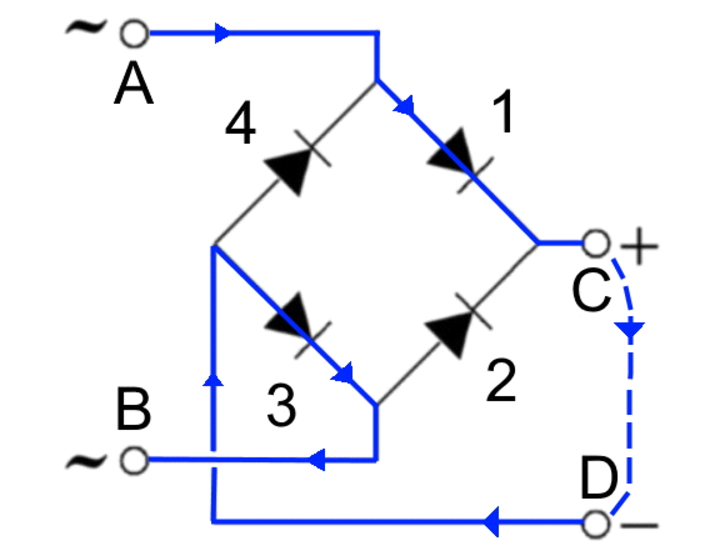

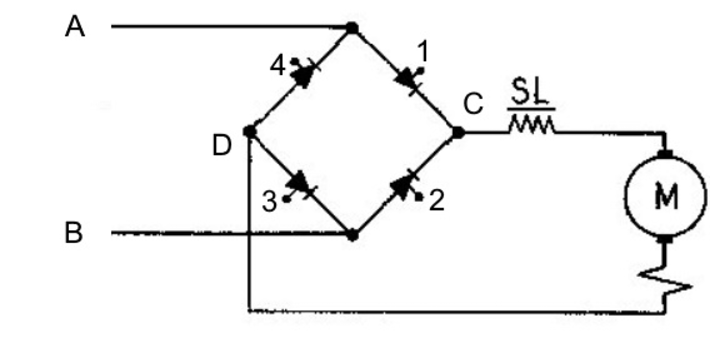

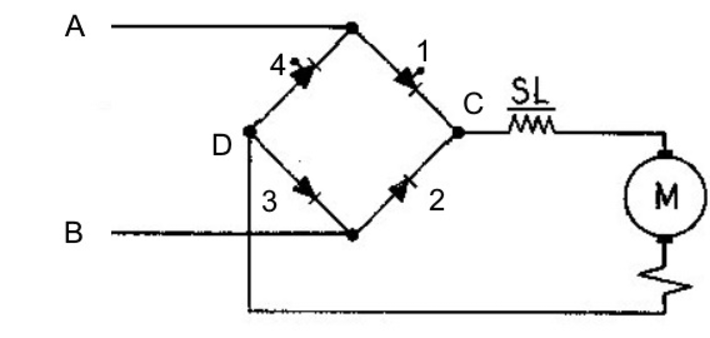

Sur ce schéma, imaginons que l’on branche aux bornes de A et de B un générateur de tension alternative. Pour faire simple, prenons une sinusoïdale classique puisque c’est le cas du courant 25kV 50Hz. Aux bornes de C et D, vous branchez le circuit électrique que vous voulez. Si vous voulez une simple résistance par exemple, ou pourquoi pas, un moteur à courant continu que vous devez donc alimenter en continu malgré l’alimentation alternative aux bornes de AB.

Quand le courant est positif, allant de A vers B il arrive sur les diodes 1 et 4. Il ne peut pas passer par la 4, et va donc passer par la diode 1 et arriver à C. Le courant passe alors dans votre moteur entre C et D, et ressort par D. Là, il arrive aux diodes 3 et 4. A ce moment on pourrait se dire qu’aucune des diodes ne le bloque. Mais en réalité la diode 4 est forcément bloquante car la tension va de sa cathode a son anode (sinon le courant irait de A à B par son intermédiaire) . Donc le seul chemin possible pour aller vers B sera de passer par la diode 3.

Quand le courant AB est négatif, on peut dire qu’il est positif en allant de B à A. Dans ce cas, en arrivant sur le pont de diodes, il va passer par la diode 2 car la numéro 3 le bloque et arriver encore une fois à C. En continuant donc par votre moteur le courant va comme tout à l’heure de C vers D. En ressortant de D, à l’identique, le seul chemin pour aller en A sera de passer par la diode 4, la 3 étant bloquante.

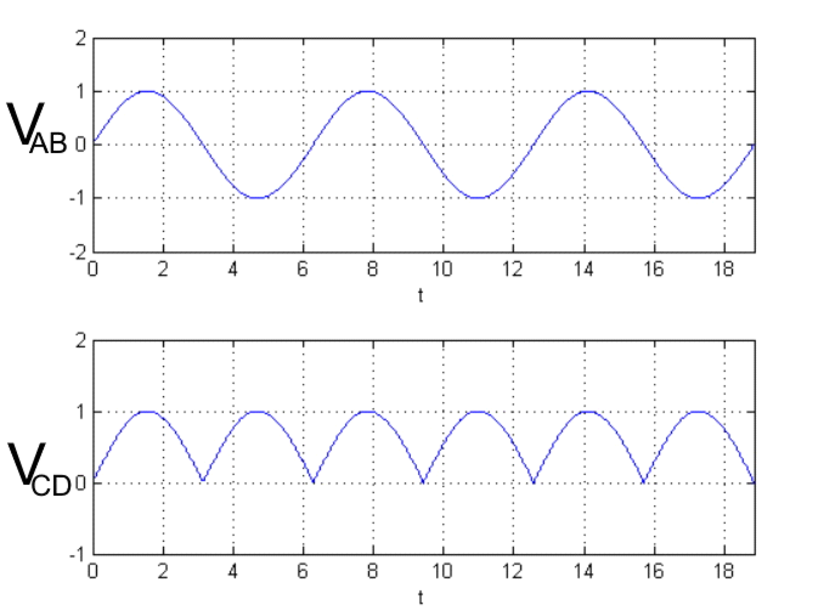

Comme vous pouvez le voir, le pont de diodes redresse le courant aux bornes de C et D. En effet, que le courant AB soit positif ou négatif, le point C sera toujours relié au pôle positif et le point D toujours au pôle négatif. Aux bornes de Cet D, le courant va donc toujours de C vers D. Cependant, dans les faits, si vous mettez un moteur à courant continu entre C et D, vous risquez d’avoir des problèmes. Certes, vous aurez toujours un courant positif allant de C vers D, mais ce courant n’est en réalité pas continu, car il n’est pas constant. Il reste donc toujours alternatif, ne passant certes jamais en dessous de zéro. Vous trouverez ci-dessous deux graphes, un représentant un exemple de ce que pourrait être la tension entre A et B, nommée VAB et la tension résultante entre C et D après le passage dans le pont de diode, nommée VCD. On peut se dire qu’avec le pot de diodes, on a pris tout ce qui était négatif, que l’on a rendu positif.

Dans la réalité il faudra alors intégrer un système pour « lisser » cette tension en forme de vague, pour qu’elle soit plus constante. Dans une locomotive, comme dans bien d’autres systèmes utilisant des ponts de diodes redresseurs, ce moyennage du courant est le rôle des selfs de lissage. Au passage, le résultat n’est pas un courant complètement continu, il est toujours légèrement ondulé, mais il devient acceptable pour les moteurs. Voici en exemple le schéma électrique d’une 17000 ou d’une 25500 quand elle roule sous monophasé .

Ici, on observe deux ponts de diodes, RM1 et RM2, pour redresseur moteur 1 et 2. Vous pouvez voir qu’ils sont tournés de 90 degrés pour des besoins de représentation, par rapport à celui que j’ai montré un peu plus haut. Mais ce sont bel et bien les mêmes montages. Juste au dessus, vous trouvez les deux selfs de lissage appelées SFL1 et SFL2. Ce sont elles qui lissent suffisamment la tension pour les moteurs à courant continu. Le problème est que les deux ponts de diodes avec leurs selfs de lissage ne font que transformer le courant alternatif en courant continu. Une diode n’étant pas commandable, aucun réglage de la tension n’est possible. Cela sera le rôle du graduateur. Ce n’est pas écrit sur ce schéma, mais il est représenté par la flèche et les petits carrés blancs dans le transformateur principal. C’est un contact mécanique qui va monter ou descendre le long du transformateur principal et permettre ainsi de faire varier la tension envoyée aux redresseurs puis aux moteurs. C’est pourquoi on parle d’électromécanique pour une 25500 et les autres engins de cette génération. Avoir des diodes pour redresser le courant n’en fait pas des engins à électronique de puissance.

Petite remarque au passage : dans un schéma électrique, vous pouvez agencer la représentation de différentes manières. Du moment que tout est relié de la même manière, cela ne change rien. Voici une autre manière de schématiser un pont de diodes. J’ai remis les lettres et les numéros des diodes pour vous le montrer. Même si ce montage semble différent, on est bien exactement face au même pont de diodes. Vous pouvez retracer le chemin du courant selon qu’il est positif ou négatif entre A et B pour vous en convaincre.

C’est bien beau tout cela, mais quel est le rapport avec les 15000 ? Justement, je viens de dire que sur une 25500 l’électromécanique permettait d’assurer les variations de tension car les ponts de diodes ne pouvaient pas le faire. Mais que se passerait-il sur nos ponts de diodes si on pouvait remplacer les diodes par un composant pouvant faire le même travail, tout en étant commandable également à l’ouverture ? En faisant varier le moment d’ouverture, on pourrait ainsi faire varier la tension moyenne à la sortie des selfs de lissage. Et justement, c’est ce que l’on peut faire avec des thyristors.

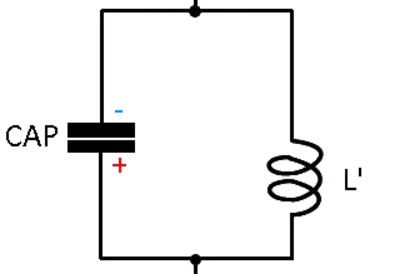

Ce pont à quatre thyristors est ce qu’on appelle un pont symétrique ou complet. C’est un vieux schéma, donc les gâchettes sont représentées de façon un peu bizarre. Vous reconnaissez cependant des thyristors disposés comme des diodes dans le pont de diodes explicité plus haut. Les points de passage du courant seront les mêmes que pour le pont de diodes. La différence est qu’avec les thyristors, contrairement aux diodes qui ne laissent passer le courant que dans un sens en « tout ou rien », on peut retarder plus ou moins l’ouverture. Il « suffit » juste d’envoyer l’impulsion de déblocage dans la gâchette au bon moment pour assurer ainsi un véritable réglage de la tension. Quand le courant allant de A vers B change de polarité (car il est alternatif), les thyristors qui étaient débloqués deviendront bloquants tout seuls, comme le feraient des diodes. Ils seront alors prêts à attendre que le courant revienne dans le sens qui autorise un passage à réception d’une nouvelle impulsion de déblocage. Très pratique tout cela, car c’est la nature même de la tension alternative d’alimentation qui remet les thyristors en position bloquée. Autre point très pratique, on a pas forcément besoin d’envoyer des impulsions de déblocage propres à chaque thyristor. On peut envoyer la même impulsion à chacun, en même temps. En effet, même en recevant une impulsion, le thyristor restera bloquant si le courant entre anode et cathode ne va pas dans le bon sens. Si la tension AB est alternative, c’est donc son influence sur le pont qui dira si chaque thyristor peut-être débloqué ou non. Par exemple, si la tension AB est négative, la tension sera dans le bon sens pour les numéros 2 et 4 mais il sera impossible de débloquer les 1 et 3. Quand AB est positive, ces états s’inversent. Donc même si vous envoyez la même impulsion à chaque thyristor, seuls ceux qui nous intéressent peuvent être débloqués. Ceci simplifie largement la commande du pont en entier.

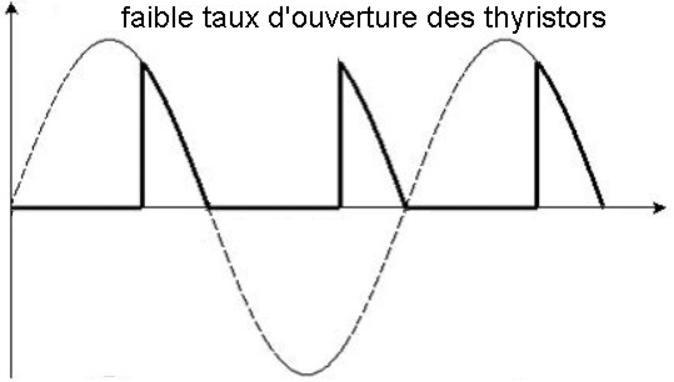

Dans la pratique, aux bornes de CD, et si on exclut l’effet de la self de lissage, vous obtiendrez un courant résultant qui aura l’allure présentée sur les graphes ci-dessous. En pointillés, c’est la tension alternative AB, en trait continu plus épais, c’est la tension CD. Vous voyez qu’en changeant le moment de déblocage des thyristors, on changera aussi la quantité de courant admise. En laissant ensuite tout passer dans la self de lissage, vous obtiendrez une tension moyenne presque continue, mais plus ou moins élevée. Quand vous débloquez les thyristors dès que la tension est positive pour eux, on parle de fonctionnement en pleine onde ou encore à pleine ouverture, et vous retrouvez un résultat identique à celui obtenu avec les diodes, à la sortie du pont de diodes.

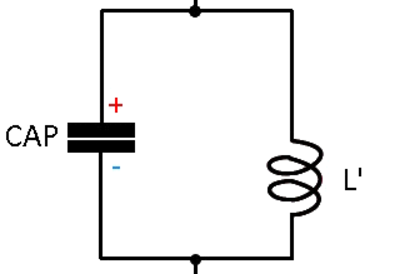

On n’est pas encore au schéma électrique d’une BB 15000. Il existe un autre type de pont mixant diodes et thyristors aboutissant au même résultat pour redresser le courant. On appel cela un pont asymétrique ou mixte. Vous remarquez que les composants 2 et 3 sont maintenant des diodes. En effet, en soi, pour redresser le courant tout en assurant son réglage, il est juste nécessaire d’avoir un seul thyristor traversé par le courant. Peu importe que ça soit avant ou après le moteur. Le résultat en termes de tension CD sera le même.

Pourquoi vous montrer ces deux schémas si ils sont équivalents pour le moteur et quel est l’intérêt d’avoir deux circuits faisant la même chose ?

Pour commencer, le pont mixte est plus économique que le pont complet. Les thyristors sont sortis des laboratoires durant la deuxième moitié des années 50. Quand les 15000 ont été conçues, fin des années 60, début 70, on peut aisément comprendre que des thyristors pouvant supporter des puissances électriques aussi fortes coutaient encore un prix certain et étaient assurément bien plus chers que des diodes supportant les mêmes puissances. Remplacer sur chaque pont la moitié des thyristors par des diodes n’était donc pas une économie de bout de chandelle !

Mais pour contrebalancer ce fait, seul le pont complet permet d’avoir un freinage électrique par récupération, c’est à dire de renvoyer le courant électrique produit par le moteur en freinant dans la caténaire, allégeant la facture d’électricité. Avec un pont mixte, il est nécessaire de dissiper dans un rhéostat le courant de freinage sortant du moteur, ce qui représente également un coût en installation et entretien, et un élément de plus à prendre en compte dans l’espace intérieur de la locomotive en termes de volume et de poids.

Enfin l’utilisation des ponts complets ou mixtes n’est pas sans poser problème. Vous avez peut-être déjà entendu parler de la perturbation des signaux qui était crainte à l’arrivée de ces machines. D’ailleurs, cela arrive parfois, encore aujourd’hui, généralement quand les filtres de protections installés sur les machines et sur les signaux sont défectueux. En fait, avec les thyristors qui se débloquent et se rebloquent sans cesse, ces montages produiront des harmoniques, des perturbations dans le courant électrique délivré au moteur et qui finissent dans le rail lors du retour du courant de traction. Une manière de limiter ces perturbations est d’installer plusieurs ponts successifs, en série. Le courant redressé par un premier est injecté dans le deuxième qui y affine ainsi ce courant redressé, et ainsi de suite. Vous trouverez ci-dessous un schéma avec quatre ponts en série. Plus vous mettez de ponts à la suite, plus les harmoniques sont affaiblies. Cependant, cela revient à multiplier le nombre de thyristors et de diodes, nous ramenant ainsi aux prix de ces composants. Cela a aussi un impact sur le transformateur. En effet la tension alternative (aux bornes de AB sur les schémas précédents) est en réalité fournie par un secondaire du transformateur. Chaque pont est alimenté par son propre secondaire du transformateur principal. Multiplier le nombre de ponts pour limiter les harmoniques signifie aussi multiplier le nombre de secondaires, ce qui augmente la complexité de construction du transformateur.

Le schéma de la BB 15000, on y est enfin !

Pour la BB 15000, il a donc été choisi une solution de compromis. Chaque moteur de traction est alimenté par deux ponts, ce qui fait quatre ponts au total. Ces deux binômes sont indépendants l’un de l’autre, permettant si besoin un fonctionnement en demi-machine. Pour chaque moteur, le premier pont d’alimentation est un pont complet (tout en thyristors) et le deuxième un pont mixte (moitié thyristors, moitié diodes). Cela permet de diminuer les harmoniques sans trop alourdir la facture. Le premier pont, le pont complet, permet de plus un freinage par récupération, ce qui évite l’installation d’un rhéostat qui aurait été obligatoire si on n’avait installé que des ponts mixtes. Quand on conduit une 15000, on peut en voir les effets sur les intensités moteurs. En tractionnant à fond, on monte généralement autour des 2000 A par moteur. Cela dépend des réglages des ponts (il y a deux sélecteurs dans le compartiment moteur qui permettent de régler cela), et de la vitesse. On peut monter à plus à basse vitesse, et à moins à haute vitesse. Mais en freinage électrique, on ne dépasse pas les 1000 A par moteur environ, signe qu’un seul pont, le complet, est utilisé au lieu des deux pour la traction.

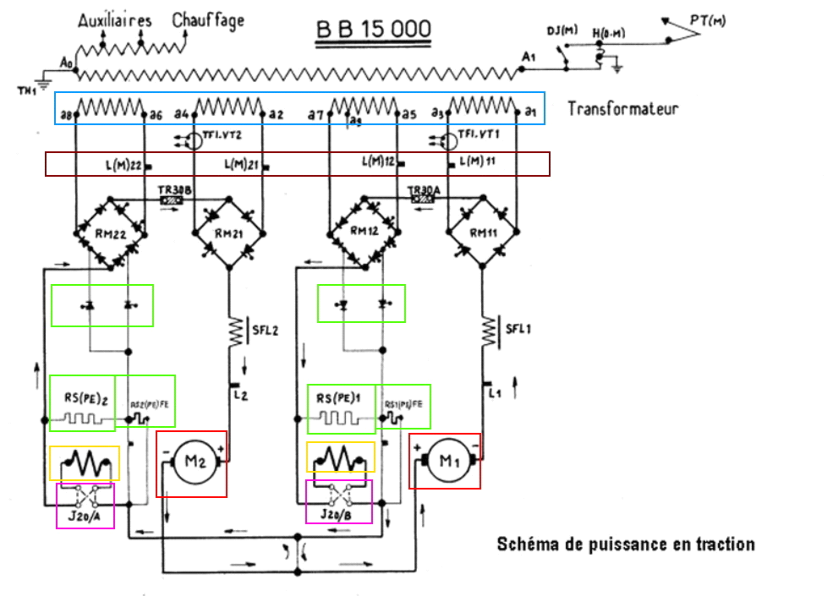

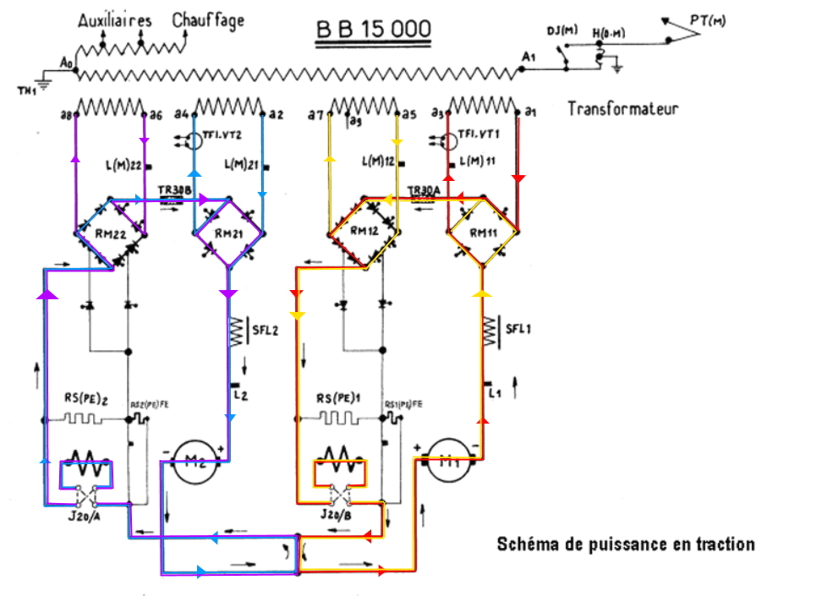

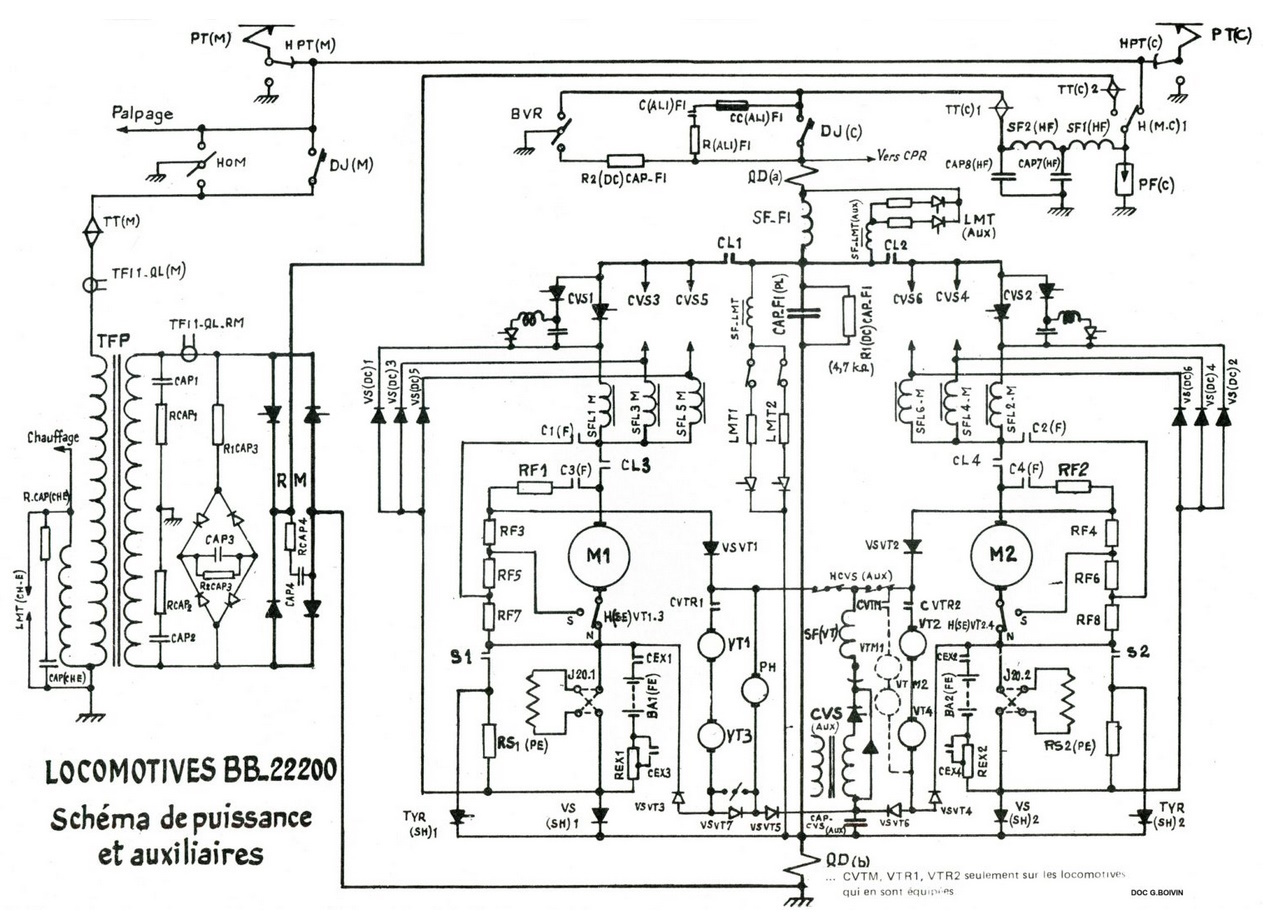

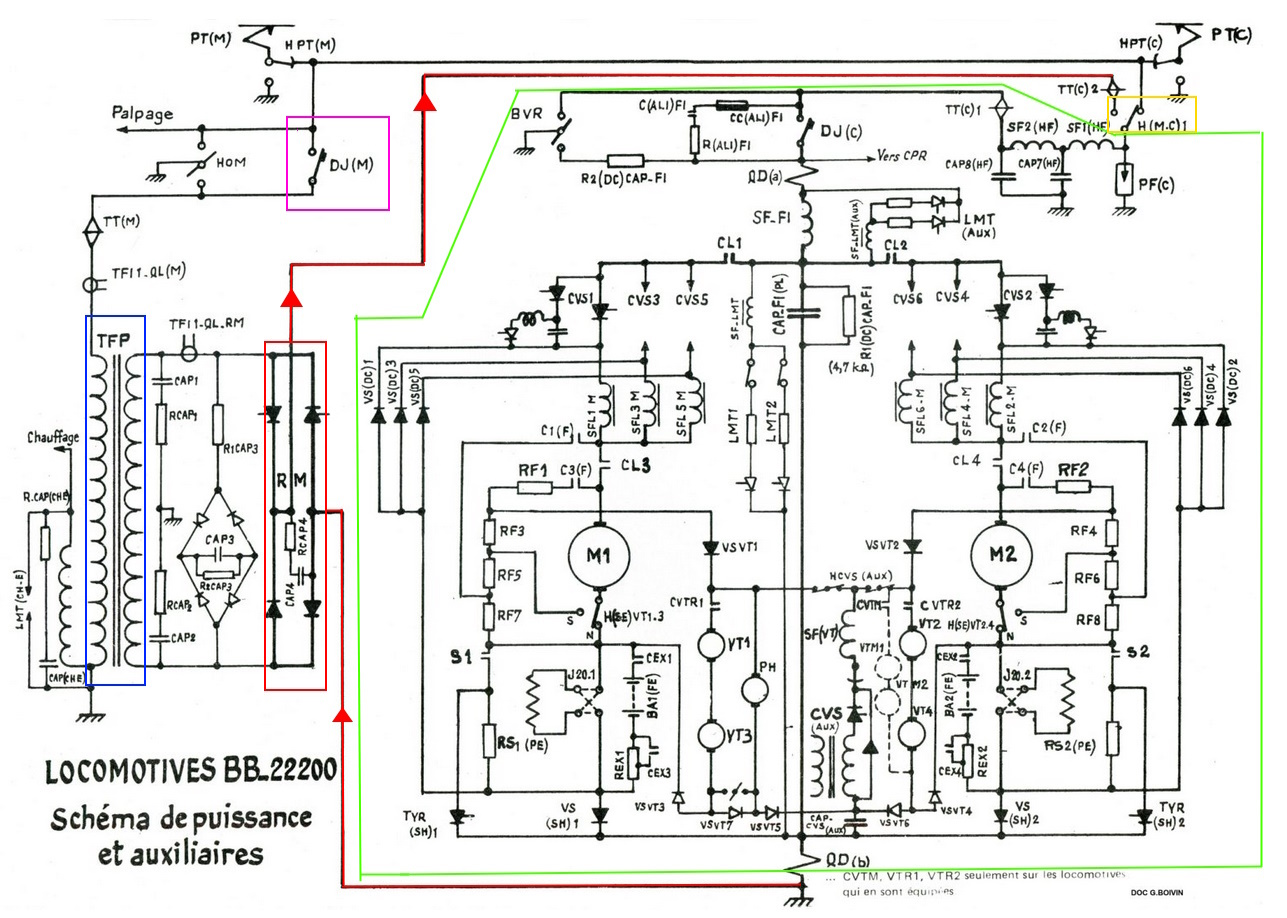

Voici le schéma de puissance de la BB 15000.

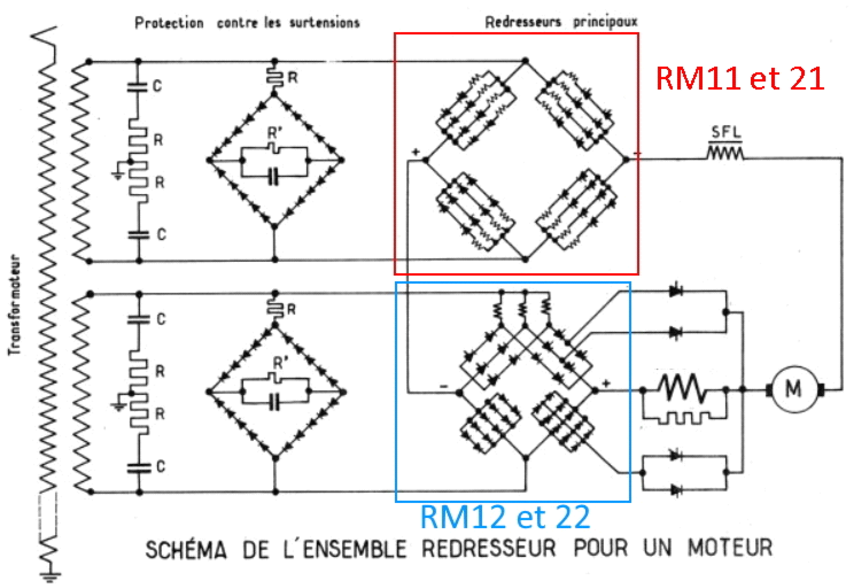

Pas de panique, on va démêler tout ça simplement plus loin ! Pour l’instant vous pouvez juste voir les deux ponts complets, RM 11 et RM 21, et les deux ponts mixtes RM 12 et RM 22. RM signifie Redresseur Moteur.

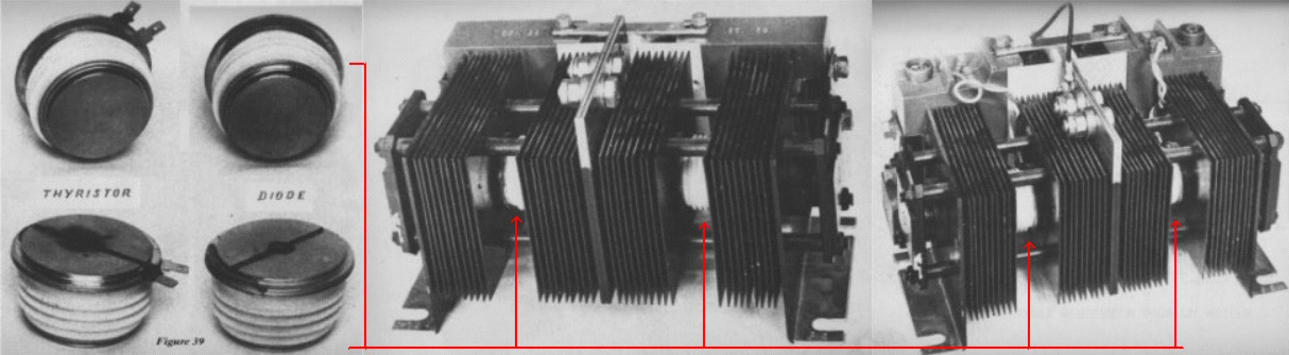

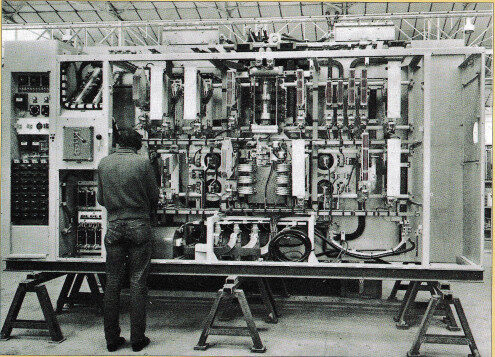

Je fais ici un nouvel aparté. Vous pouvez déjà voir que RM 12 et 22, les deux ponts mixtes, présentent une petite évolution. Sur chaque bras des ponts, il n’y a non pas un mais deux composants. Cela ne change rien au principe de fonctionnement. Ils sont représentés ainsi à cause des deux lignes venant d’en bas que vous pouvez voir, à la verticale, et s’insérant entre les diodes. En réalité, chaque diode ou thyristor des quatre ponts est une simplification. Les dessinateurs n’ont présenté qu’un ou deux symboles sur chaque bras de pont pour faire comme si on avait une grosse diode ou un gros thyristor. Mais les composants utilisés sont en réalité bien plus nombreux, avec deux thyristors ou deux diodes en série ainsi que des duos équivalents en parallèle. En effet, un seul d’entre eux ne suffisait pas supporter les tensions et les intensités prévues. Il a donc fallut les multiplier en série et en parallèle pour en assurer le fonctionnement nominal et obtenir les résultats voulus. On peut aussi en profiter pour dire ici que les thyristors et diodes de l’époque n’étaient aussi pas si légers et petits que cela. Un seul thyristor ou une seule diode d’une BB 15000 fait à peu près la taille de votre paume de main. Les modules utilisées sur une 15000, comprenant deux thyristors/diodes en série avec leur radiateur pour dissiper la chaleur, prenaient davantage encore de place et pesaient encore plus lourd. Si vous prenez en compte le nombre de composants avec le schéma ci dessous, vous voyez que même avec de l’électronique de puissance, l’ensemble de l’époque représente un encombrement certain, en volume et en masse. Voici les vrais schémas des ponts. En dessous, voici des photos des diodes et des thyristors, seuls puis dans les radiateurs. En tout rien qu’entre les ponts et le shuntage, on trouve 40 diodes et 96 thyristors.

Comme je l’écrivais plus haut, cela ne change rien pour nous. Les résultats sont les mêmes et on peut considérer que tous les thyristors et diodes en parallèle et série sur chaque branche sont bien équivalents à un seul gros thyristor ou à une seule grosse diode, comme représentés sur le schéma de puissance de la BB 15000. Vous pouvez aussi voir des circuits de protection qu’on ne voyait pas sur le schéma électrique global. Il y a d’ailleurs d’autres de ces circuits un peu partout ; ils ne sont pas représentés et eux non plus ne nous intéressent pas.

Décortiquons un peu le schéma de puissance de la 15000.

En bleu, j’ai entouré les sorties secondaires du transformateur. Il y en a quatre, une pour alimenter chaque pont.

Chaque moteur est représenté en deux parties. En rouge, ce sont les induits qui sont sur l’arbre moteur, c’est à dire sur le rotor et constitués de bobinages et alimentés par les balais et les collecteurs. En jaune, ce sont les inducteurs, ou les stators si vous préférez ce terme.

En violet, les J20/A et B sont les inverseurs de marche. Ils permettent d’inverser le branchement des inducteurs par rapports aux induits ce qui, dans la réalité, fait changer le sens de rotation des moteurs par inversion des champs magnétiques.

En vert, vous trouvez les différentes parties servant au shuntage. Elles comprennent des thyristors de shuntage pour chaque moteur ainsi que des résistances de shuntage. Pour rappel, dans le ferroviaire, et c’est bien le cas ici pour les 15000, on utilisait souvent des moteurs à courant continu de type série, où le même courant traverse l’inducteur et l’induit. Ce montage a des avantages, notamment un gros couple à basse vitesse, mais présente l’inconvénient de produire ce qu’on appelle une force contre électromotrice ou fcem. Pour faire simple, à cause des mêmes lois du magnétisme qui lui permette de tourner et de produire l’effort de traction, quand le moteur est sous tension, en tournant il va produire un contre courant qui s’oppose au courant d’alimentation. Ce contre courant est proportionnel à l’intensité traversant l’inducteur et surtout à la vitesse de rotation du moteur. Pour aller un peu plus dans le détail toujours en restant sur une explication simple, les électrons du bobinage de l’induit bougent avec le courant de traction, le constituant en partie même. Cela crée le champ magnétique de l’induit, qui, en interagissant avec celui de l’inducteur (les pôles opposés s’attirent et ceux de même nature se repoussent), fait tourner l’induit (ou le rotor si vous préférez ce terme) et donc l’arbre moteur. Mais les électrons de l’induit subissent aussi le champ magnétique de l’inducteur. Comme les électrons sont des charges électriques négatives, ils vont être attiré vers le côté positif de ce champ magnétique et avoir une tendance à bouger vers celui ci. Comme l’induit est en rotation, il y a en permanence des électrons de l’induit qui ont besoin de bouger vers le pôle positif du champ magnétique de l’inducteur. Sauf que pour réaliser ce mouvement les électrons de l’induit devraient aller dans le sens inverse de celui qu’ils ont avec le courant de traction. Comme qui dit électrons en mouvement dit passage de courant, on a là l’apparition d’un contre courant qui s’oppose au courant de traction. C’est cela la fcem. La fcem, le contre courant, ne pourra jamais devenir plus fort que le courant de traction, mais peut quand même s’en approcher beaucoup. Plus la machine accélère, plus l’induit tourne vite, plus la fcem augmente. Ceci fait que sur une locomotive à crans, les intensités moteur montent au passage d’un cran, mais commencent immédiatement après à baisser avec l’accélération de la machine. Il faut donc continuer de passer des crans pour augmenter la tension moteur, ce qui provoque un appel de courant faisant remonter les intensités moteur malgré la fcem. Une fois qu’on est au dernier cran de traction, on est a la tension moteur maximale, et on ne peut plus passer de cran. Si on ne fait rien les intensités moteurs vont baisser vite et l’effort de traction avec. Le seul moyen restant est de contrer directement la fcem pour garder des intensités moteur hautes. Pour cela, la technique est de réduire l’intensité du champ magnétique de l’inducteur. On dévie alors une partie du courant devant le traverser en offrant un autre chemin de passage, appelé shunt ou shuntage. On parle alors de passage des crans de shuntage pour les machines à crans. Pour la 15000 qui n’est pas une machine à crans, pas de cran puisque les thyristors de shuntage en assurent un réglage continu.

En marron, les L(M)11, 12, 21 et 22 sont des contacteurs qui s’ouvrent pour isoler électriquement le circuit quand il n’y a pas de traction demandée.

Juste en dessous, non entourés, les TR30A et TR30B sont des contacteurs qui connectent en série chaque pont complet à son pont mixte. Ils peuvent changer de position, pour reconfigurer le circuit électrique et séparer chaque type de pont. C’est le cas lors de freinage électrique. C’est d’ailleurs comme ça qu’on les appelle : contacteur de traction freinage.

Enfin, je ne les ai pas entourés non plus, mais vous voyez également les selfs de lissage, SFL1 et SFL2.

Une point à remarquer : entre les circuits pour chaque moteur, les thyristors et les diodes des ponts et de shuntage ne sont pas positionnés dans le même sens. Je ne sais pas pourquoi c’est le cas mais il doit bien y avoir une raison.

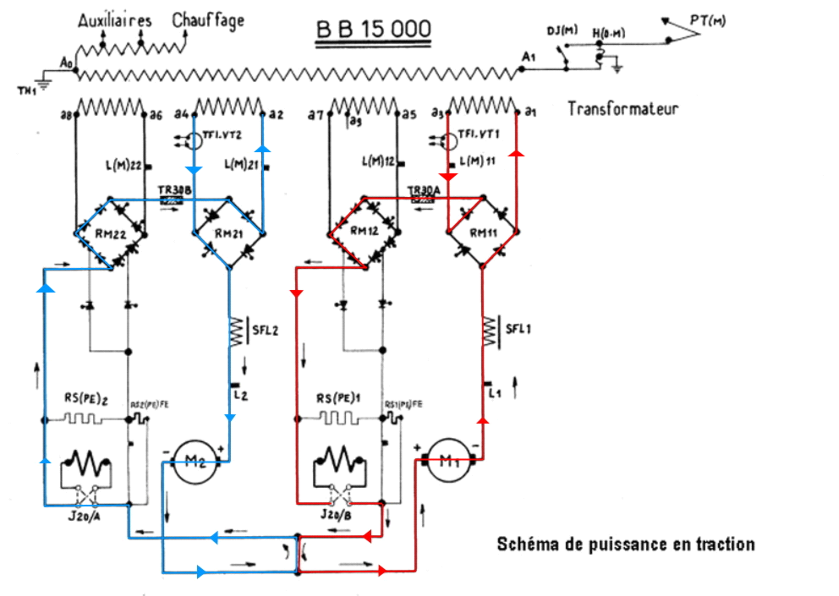

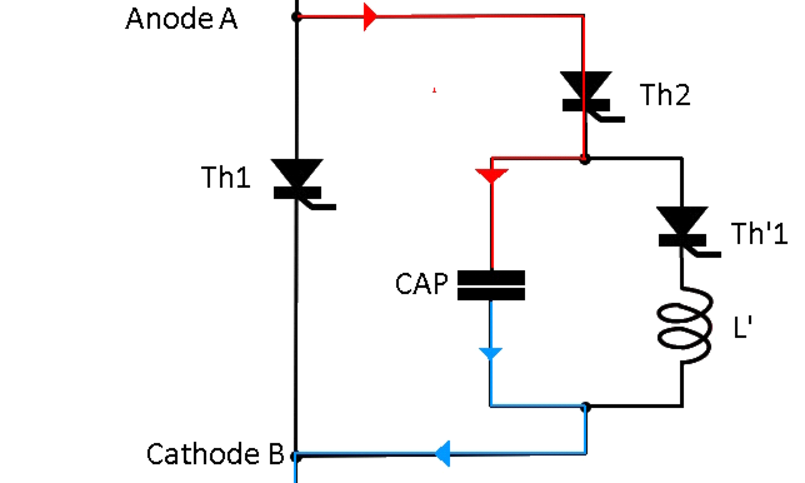

Retraçons maintenant le chemin du courant. Une première chose à savoir – et qui nous va nous simplifier le travail – est que les ponts ne sont pas débloqués pêle-mêle ou en même temps. On ne va pas, par exemple, débloquer un peu les ponts complets, puis un peu les mixtes, puis re-débloquer un peu plus les complets, revenir au mixte et ainsi de suite. Non, il y a un ordre bien précis. Les moteurs sont en effet prévus pour être alimentés en 1500 V au maximum. Jusqu’à mi tension, soit 750 V, seuls les thyristors des ponts complets sont utilisés. À 750 V, les thyristors des ponts complets sont alors complètement ouverts. Au dessus de 750 V, les thyristors des ponts complets restent complètement ouverts, mais on commence à débloquer ceux des ponts mixtes. À 1500 V, tous les thyristors, ceux donc des quatre ponts sont complètement débloqués. Si vous vous souvenez de ce que j’ai dit plus haut sur la fcem, vous verrez qu’on fera à ce moment face à un problème. En effet, dans la pratique, on atteindra 1500 V aux bornes des moteurs bien avant les 160 km/h, et plutôt aux alentours des 100 km/h d’après ma propre expérience des 15000. Ce qui nous pose problème car on ne pourra alors plus contrer la fcem en augmentant la tension moteur. Donc, après que les quatre ponts soient complètement débloqués, au fur et à mesure que la machine accélèrera, la fcem augmentera et les intensités moteurs diminueront. La locomotive aura de moins en moins de couple et s’essoufflera avant les 160 km/h. C’est à partir de ce moment-là que l’on va commencer à débloquer les thyristors de shuntage, ce qui permettra de contrer la fcem et d’éviter la baisse des intensités moteurs.

Commençons par… le début. Prenons le cas où on se trouve entre 0 et 750 V en tension moteur. Imaginons aussi que les tensions en provenance du transformateur soient dans leur partie positive. C’est à dire que les tensions a1 à a3, a5 à a7, a2 à a4 et a6 à a8 sont positive. Dans ce cas, le courant veut aller de a1, a5, a2 et a6 vers a3, a7, a4 et a8. Voici le chemin du courant obtenu.

Les thyristors des ponts mixtes n’étant pas débloqués, il n’y a pas de courant entre a5 / a7 et a6 / a8.

Vous pouvez remarquer que même si on n’utilise pas les thyristors des ponts mixtes, les diodes de ces ponts sont bien traversées par le courant en provenance des ponts complets. Ceci est important car vous voyez que que lorsqu’on commencera plus tard à débloquer les ponts mixtes, les diodes auront à supporter les courants des deux ponts à la fois. Si vous revenez au schéma réel des ponts, là où on a plein de diodes et de thyristors sur chaque bras au lieu d’un seul, c’est ce qui explique que les bras de diodes contiennent plus de diodes qu’il n’y a de thyristors sur les bras de thyristors.

Tout en bas du schéma, vous avez peut-être l’impression que les courants figurés en bleu et en rouge sont « contradictoires » entre les deux points. Il est vrai que cela n’est pas très intuitif. Si cela vous dérange, fusionnez les deux points en un seul ou même séparez les deux circuits ; cela ne change pas le principe de fonctionnement.

Voyons maintenant le fonctionnement quand les tensions a1 à a3 et a2 à a4 sont négatives, c’est à dire lorsque que le courant va de a3 vers a1 et de a4 vers a2. Encore une fois, nous restons entre 0 et 750 V, les thyristors des ponts mixtes ne sont pas débloqués et il n’y a pas de courant dans a5/a7 et a6/a8.

Il n’y a pas grand chose de plus à dire que tout à l’heure. Les diodes des ponts mixtes restent sollicitées de la même manière. Le plus important reste de voir que l’on a conservé le sens du courant pour les moteurs, exactement comme on l’a vu avec les ponts séparés.

Maintenant imaginons qu’à force d’augmenter l’effort de traction, on a finit par débloquer complètement les thyristors des ponts complets. On est à 750 V aux bornes des moteurs et pour continuer à monter en tension, de 750 V à 1500 V, il va falloir utiliser les ponts mixtes en plus. On reprend le cas où les tensions aux bornes des secondaires sont positives.

Dans la foulée je présente celui avec les tensions négatives.

Encore une fois, ce qui est dérangeant au premier abord, ce sont ces courants qui semblent passer ensemble dans certains bras des ponts redresseurs. D’autant que si l’on suit le cheminement, on voit des courants déjà passés par les moteurs et d’autres qui n’y sont pas encore allés ! Encore une fois ce n’est pas quelque chose d’intuitif ; c’est même bizarre. Mais je me permets de rappeler que je ne donne que des explications de principe pour aider à comprendre. Certaines choses sont des approximations. J’ai ici choisi de représenter de façon séparée les courants provenant de chaque secondaire du transformateur. Si vous préférez, vous pouvez vous dire que les courants dans les ponts se mélangent, et que chaque équipement branché dessus (chaque secondaire du transformateur, chaque branche allant vers les moteurs) ne prend que ce dont il a besoin en fonction des lois de l’électricité.

Un autre point à remarquer, ce sont les ponts complets qui peuvent aussi avoir à supporter la somme des courants de deux ponts, alors que ce n’est jamais le cas des bras à thyristors des ponts mixtes. C’est pour ça que si vous reprenez le schéma complet des ponts avec pleins de thyristors, les bras du pont complet ont plus de thyristors, quatre branches en parallèle de thyristors contre trois pour les bras à thyristors des ponts mixtes.

Dans tous les cas vous voyez encore une fois que non seulement le courant reste dans le même sens pour les moteurs. On peut aussi dire que la tension moteur sera égale à 750 V (soit celle des ponts complets totalement débloqués) plus une tension dépendant du taux d’ouverture des thyristors des ponts mixtes. Cela découle directement du fait que chaque pont mixte est branché en série avec son pont complet. Voici deux graphes qui montrent l’ajout de la tension des ponts mixtes en cours de déblocage, à celle des ponts complets totalement débloqués. Je précise que c’est la tension obtenue aux bornes des deux duos de ponts en série, sans prendre en compte l’effet des selfs de lissages.

Dans le premier cas, le pont mixte a un faible taux de déblocage, dans le deuxième il est bien plus élevé. Évidement, après l’effet de la self de lissage, cela donnera aux bornes du moteur une tension presque continue plus ou moins élevée, comprise entre 750 et 1500 V.

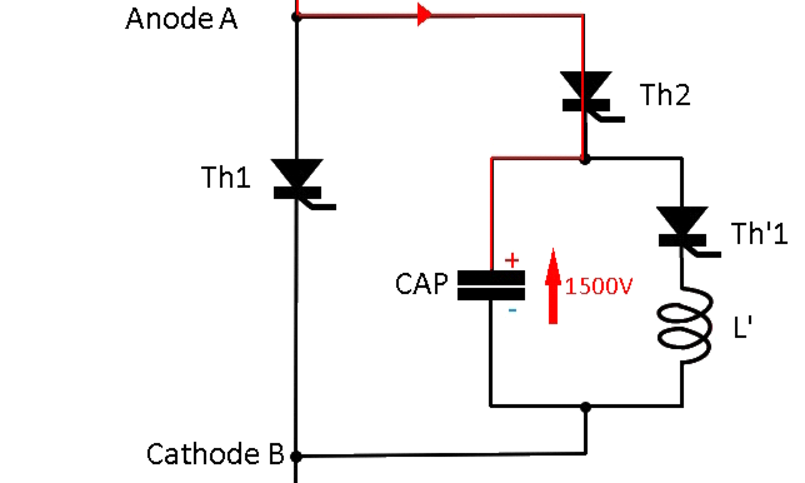

Comme je l’ai dit plus haut, quand les quatre ponts sont complètement débloqués et que les moteurs sont bien alimentés sous 1500 V, il faut trouver un moyen de contrer la fcem pour garder des intensités moteurs élevées. Pour cela, il faut dévier une partie du courant devant traverser les inducteurs, ce que l’on appelle le shuntage. Sur les machines à crans, cette fonction était réalisée en plaçant plusieurs résistances en parallèle des inducteurs avec des contacteurs pour laisser passer ou non le courant. Chacune de ces résistances correspondaient à un cran de shuntage. Ici sur les 15000, ce n’est pas le cas. Ce sont tout simplement des thyristors, dont on va faire varier le taux d’ouverture pour faire varier la quantité de courant passant directement des ponts redresseurs aux induits.

Sur le schéma j’ai gardé en bleu et vert le courant redressé et qui je le rappelle, ira toujours dans le sens des flèches. En vert, j’ai tracé les courants de shuntage. Vous voyez dans ce circuit des résistances de shuntage notées « RS (PE) ». Vous voyez aussi qu’elles ne sont pas sur les branches contrôlées par les thyristors, mais sur des branches qui sont tout le temps en parallèle avec les inducteurs. « PE » veut justement dire permanente. Leur rôle est stabiliser le courant passant dans les inducteurs. Comme je l’ai expliqué plus haut, même avec une self de lissage, la tension redressée pour le moteur reste légèrement ondulée. Si ceci est normalement acceptable, la résistance de shuntage permanente permet encore atténuer davantage cette ondulation. Cela veut aussi dire que même pendant la phase de réglage de tension entre 0 et 1500 V, où l’on utilise pas du tout les thyristors de shuntage, il y a un certain taux de shuntage assuré par ces résistances de shuntage permanentes, mais ce taux est faible.

Ensuite, pour chaque moteur, vous voyez deux thyristors en vert par moteur sur le schéma, chacun branché sur une branche différente des ponts mixtes. Les thyristors sont ici utilisés en alternance selon la polarité du pont. Quand le pont est alimenté par son secondaire par une tension positive, seul l’un des thyristors de shuntage est dans le bon sens pour être débloqué. Puis quand le pont est alimenté par une tension négative, le thyristor de shuntage débloqué va naturellement se bloquer, et c’est l’autre thyristor qui pourra être débloqué. C’est en faisant varier le moment de déblocage des thyristors de shuntage par rapport à ces blocages réguliers qu’on fait varier le taux de shuntage.

Le freinage électrique.

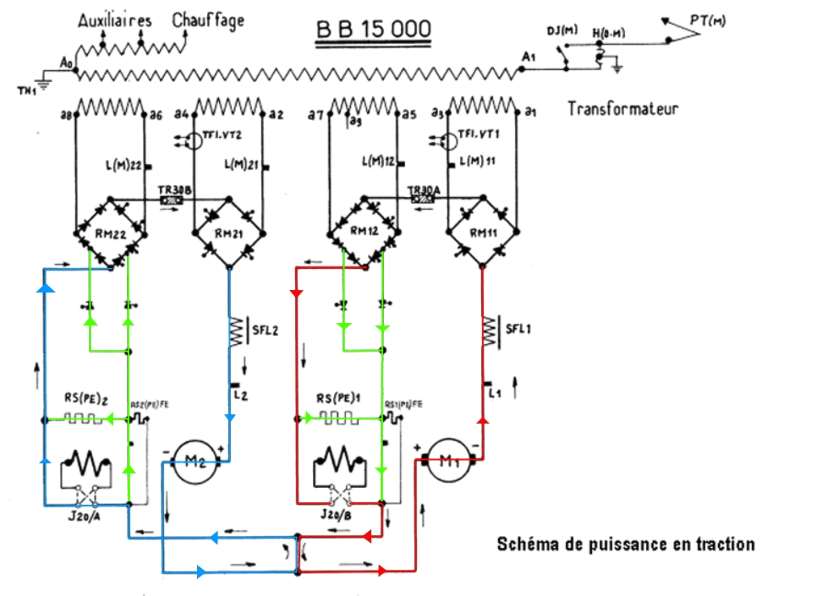

On va maintenant rapidement voir le freinage électrique d’une 15000. On l’a dit, l’intérêt de disposer d’un pont complet pour chaque moteur, est de permettre le freinage par récupération, donc de renvoyer l’énergie produite dans la caténaire.

La BB 15000 déclenche son freinage par récupération dans deux cas. Le premier correspond à la commande de ce freinage par le mécanicien-conducteur. Pour cela, il agira sur une manette placée sur le côté du manipulateur de traction, qui lui permet de passer du mode traction au mode freinage électrique. Le deuxième cas est celui d’un freinage classique. Le conducteur ayant réalisé une dépression dans la CG pour freiner avec le frein continu automatique, ou ayant activé le BP URG en cas d’urgence, induira sur la BB 15000 un freinage dit combiné. La machine va d’abord déclencher le freinage par récupération, puis ajouter si besoin le freinage mécanique classique par sabots dans le cas ou l’effort de retenue obtenu par le freinage électrique ne serait pas assez marqué. Cependant, dans la réalité, le freinage électrique est très puissant et il suffit pour les freinages normaux. Pour des dépressions d’environ 1,5 bar dans la CG (ce qui correspond à un « gros freinage», un freinage normal correspondant à une dépression de 0,8 à 1 bar), et jusqu’à des vitesses très basses (entre 5 et 10 km/h selon réglage), le freinage par récupération ne nécessite pas de complément par le freinage mécanique sur la machine. Évidement, lors d’un freinage d’urgence, les freinages électrique et mécanique sont activés au maximum simultanément.

Pour en arriver là, le circuit électrique de la 15000 va complètement se reconfigurer au moyen de contacteurs. Vous verrez notamment que les relais TR30 A et B, qui en traction connectent les ponts complets et mixtes en série, vont changer de position. Il en résultera plusieurs circuits électriques séparés :

– En premier lieu, chaque induit de moteur sera connecté à un pont complet. Ce sont les induits qui débiteront alors le courant produit par le freinage électrique. Au niveau des induits, la polarité du courant produit restera toujours la même. Ce sont les ponts complets qui serviront alors d’onduleurs afin d’obtenir une tension alternative aux bornes de leur secondaire, dans le transformateur. Par le biais de ce transformateur, agissant en élévateur de tension, le courant peut ensuite remonter à la caténaire.

-Le dernier circuit sera constitué des inducteurs des moteurs ainsi qu’un pont mixte spécifique, le RM12, pour les alimenter.

Pourquoi alimenter les inducteurs lors d’un freinage électrique ? Tout simplement parce qu’utiliser un moteur en freinage électrique nécessite que l’on génère un champ magnétique afin d’induire dans le rotor (l’induit) le courant de freinage électrique. Dans les moteurs utilisés, l’inducteur et l’induit sont constitués de bobinages, et pour produire le champ magnétique, donc en quelque sorte pour qu’ils « servent d’aimants », il faut les alimenter en courant. Dans une 15000, lors d’un freinage électrique, on envoie donc du courant dans les inducteurs pour les « aimanter » et produire un champ magnétique fixe. Les induits vont ainsi baigner dans ce champ magnétique. Comme ces induits sont en train de tourner sur eux-mêmes, étant sur l’arbre moteur relié aux roues, et étant constitués de bobinages, leur rotation dans un champ magnétique produira un courant dans les induits. L’énergie cinétique de rotation sera alors transformée en courant l’électrique, cette dissipation entraînant un freinage de la rotation.

Voici le schéma électrique lors du freinage.

En bleu et rouge, ce sont les courants produits dans les induits par le freinage électrique. Vous pouvez voir que des résistances R(FE) 1.1, 1.2, 2.1 et 2.2 ont fait leur apparition et sont branchées en série avec les induits. Ce sont des résistances dites de « stabilisation » qui jouent deux rôles. Le premier est de limiter/absorber certains « parasites » avec des crêtes d’intensités très élevées qui peuvent survenir dans certains cas dans le courant sortant des induits. Notamment si la tension caténaire disparait pendant le freinage par récupération, (provoquant une sorte de court circuit au niveau du transformateur de la loc), ou si la commande des thyristors des ponts complet présente des défauts. Le second est de réduire la différence d’intensité sortant de chaque moteur. Par exemple, si les roues du bogie 1 ont été changées mais pas celles du bogie 2, les roues du premier auront un diamètre plus grand, et pour une même vitesse de la locomotive, les roues du bogie 1 tourneront plus lentement que celles du 2. Cette différence de vitesse aux roues se traduira par des différences de vitesse de rotation des arbres moteurs, donc des induits. Lors d’un freinage par récupération, cela créera donc des différences d’intensités entre les induits. Le fait d’inclure ces résistances de stabilisation permet d’obtenir une sorte de constante commune aux deux circuits électriques et de réduire l’influence de cette différence. Nous allons voir un peu plus tard que ces résistances servent également dans un autre cas bien précis. Pour revenir sur le rôle des ponts complets lors du freinage en récupération, ils serviront d’onduleurs comme indiqué plus haut. Dans la pratique, cela implique de procéder comme pour le redressement du courant de traction, en débloquant alternativement les thyristors des ponts. Le plus beau c’est que là encore, la sélection des thyristors qui doivent rester bloqués et de ceux qui déblocables se fera « naturellement ». En effet les secondaires du transformateur reliés à ces ponts alterneront entre tensions positives et négatives sous l’influence de l’enroulement principal du transformateur, lui même soumis à la tension caténaire alternative. Comme pour la traction on aura donc deux branches opposées déblocables, les deux autres forcément bloquées. Puis quand la tension caténaire change de polarité, les deux branches déblocables se bloquent forcément, et les deux bloquées deviennent déblocables.

En vert, voici le circuit d’alimentation des inducteurs. Vous pouvez voir pourquoi on utilise spécifiquement le pont mixte RM 12. Son secondaire de transformateur dispose d’une prise spéciale appelée a9. En effet, l’alimentation des inducteurs dans ce mode de fonctionnement (freinage) demande une très faible tension par rapport au mode traction. Il fallait donc une sortie spécialement adaptée pour fournir cette tension basse, ceci n’étant nécessaire que sur un seul secondaire. C’est RM 12 qui a été choisi. Ce pont mixte redresse de manière classique le courant pour alimenter les inducteurs.

Si mes explications sont claires, vous comprenez maintenant qu’il y a deux moyens de régler la puissance du freinage par récupération. La première, c’est en réglant le courant traversant les inducteurs par le biais des thyristors du pont mixte RM12. On peut ainsi ajuster la force du champ magnétique qui influence les induits. La deuxième est de contrôler ce qui sort des induits en débloquant plus ou moins les thyristors des ponts complets RM 11 et RM21. Dans le cas de la BB 15000, les deux méthodes sont employées successivement. Comme vous pouvez le voir, on en revient ici à des histoires de taux de déblocage des ponts : taux de déblocage du pont mixte pour la première, taux de déblocage des ponts complets pour la deuxième. Ce qui est contre-intuitif, c’est que les taux de déblocage augmentent avec la perte de vitesse. Il ne faut pas oublier que le but est de disposer d’un effort de freinage électrique aussi constant que possible. A 160 km/h, les induits se situant sur les arbres moteurs tournent très vite. Ils sont donc très freinés par le champ magnétique générés par les inducteurs, qui provoquent l’apparition d’un courant électrique dans ces induits. De faibles taux de déblocage des ponts suffisent. En effet, en tournant dans un champ magnétique, il se passe la même chose que pour la fcem. Les électrons de l’induit sont attirés par le pôle positif du champ magnétique de l’inducteur, et comme l’induit tourne, il y a en permanence des électrons qui veulent bouger dans l’induit. Comme on est en freinage électrique, il n’y a pas de courant de traction auquel s’opposer. Ce mouvement des électrons est donc possible et il crée un courant dans l’induit que l’on peut récupérer et envoyer dans la caténaire lors de freinage par récupération. D’ailleurs si vous regardez bien les polarités des induits entre un schéma en traction et celui en freinage électrique, vous verrez qu’elles s’inversent. En fait on récupère le contre courant de la fcem, sauf que comme il n’y a pas de courant de traction auquel s’opposer, on ne peut pas l’appeler ainsi. En freinage par récupération, on a donc dans l’induit l’apparition d’un champ magnétique dont la polarité est opposée à celle qu’il a en traction. Les interactions des champs magnétiques de l’inducteur et de l’induit vont donc freiner la rotation. Par contre il faut comprendre que les induits ne peuvent envoyer de courant dans le reste du circuit électrique que si ce dernier est fermé, donc quand les ponts redresseurs ont des thyristors débloqués, reliant les induits aux secondaires des transformateur. Donc, dans les faits, les induits n’émettent pas un courant en permanence mais par à-coups quand les thyristors des ponts complets sont débloqués. Comme pour la traction, c’est en lissant ce courant que l’on obtient une intensité moyenne. A 160 km/h, on n’a donc pas besoin de débloquer largement les ponts, mixtes ou complets, pour atteindre l’intensité désirée du freinage électrique. Mais plus la vitesse de la locomotive baisse, plus la vitesse de rotation des induits diminue, et plus le courant moyen généré par les induits diminue, ce qui va de pair avec une diminution de l’effort de retenue ainsi produit. Pour compenser, on augmente alors le taux déblocage des ponts. Comme je l’ai indiqué plus haut, on va d’abord jouer sur le taux de déblocage du pont mixte (la première méthode). Cela permet d’augmenter l’intensité du courant délivré aux inducteurs, et donc la force du champ magnétique qu’ils produisent. Un champ magnétique des inducteurs plus fort veut dire qu’on induit plus de courant dans les induits et que l’on génère alors un effort de retenue plus élevé. Quand le pont mixte est débloqué au maximum, on passe à la deuxième méthode qui consiste à augmenter le taux de déblocage des ponts complets. En faisant cela, on augmente la durée pendant laquelle le circuit électrique est fermé, donc pendant laquelle les induits peuvent débiter un courant. La vitesse de transition entre les deux méthodes varie selon le freinage demandé. Plus on demande un freinage électrique fort, plus transition aura lieu à une vitesse élevée. Par exemple, et selon des courbes trouvées sur internet, on observe une transition de méthode vers 90 km/h si on ne demande qu’un débit de 400 A par les moteurs, alors qu’elle se situe plutôt vers 120 km/h si on demande 1000 A.

Pour l’anecdote, si vous actionnez le freinage par récupération d’une 15000 à l’arrêt, cela est suffisant pour faire partir la machine, et même tirer doucement une rame comme une V2N, vers l’arrière.

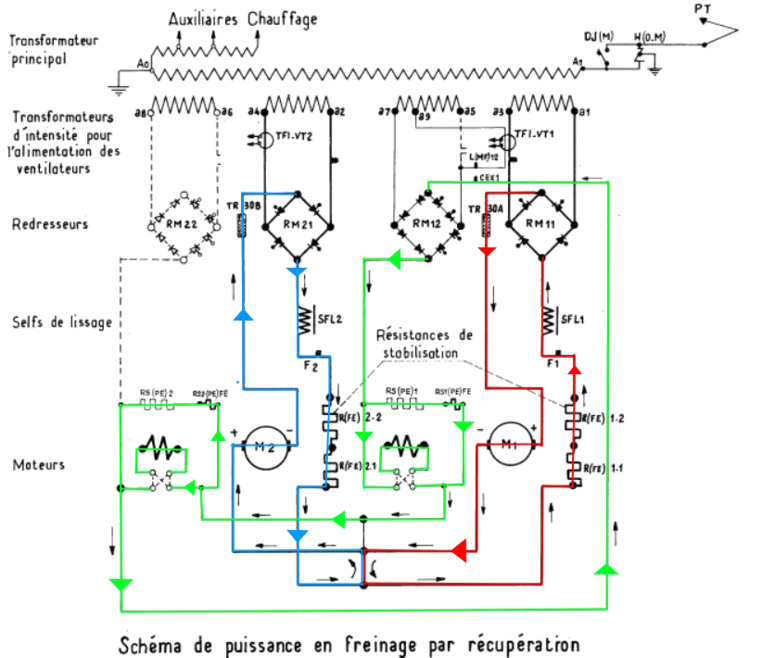

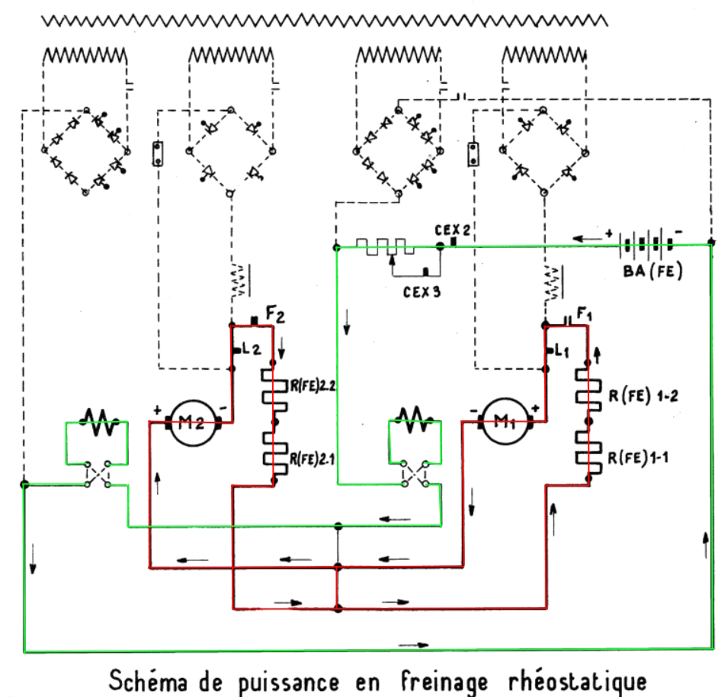

Enfin, pour conclure sur le freinage électrique de la 15000, on peut dire que le freinage par récupération est dépendant d’un facteur essentiel : être en contact avec la tension ligne dans la caténaire. Dans le cas où la tension de ligne est nulle, ou si le disjoncteur est ouvert, le freinage par récupération devient inutilisable. Ceci pose problème car il y a nombre de cas où il est nécessaire de freiner d’urgence en absence de tension caténaire, ou tout en disjonctant et baissant le pantographe. Dans ce cas l’impossibilité de freinage par récupération réduit la capacité de freinage de la locomotive. Les gens ayant conçu tout ça étant intelligents, ils ont décidé de donner à la BB 15000 qu’une capacité limitée de freinage rhéostatique d’urgence.

En lien, si vous ne commandez qu’un freinage normal, même en étant disjoncté, vous n’aurez rien d’autre que le freinage mécanique classique. Il faut vraiment taper l’urgence et ne pas être en contact avec la tension caténaire, donc dans l’impossibilité de faire de la récupération, pour l’utiliser. L’alimentation des inducteurs ne pouvant plus être assurée par le pont RM12 et son secondaire du transformateur, c’est une batterie appelé BA(FE) qui va l’assurer avec une tension fixe. De même les induits ne vont plus pouvoir débiter le courant produit dans les ponts complets. Ce sont donc les résistances de stabilisation qui dissiperont l’énergie sous forme de chaleur. A cet effet, elles sont surdimensionnées par rapport à leur rôle premier de stabilisation afin de supporter ce cas de figure. Voici le schéma correspondant.

Pour information, le conducteur dispose en cabine d’un voltmètre V BA(FE) et d’un ampèremètre A EX (excitation) qui donnent la tension en provenance de la batterie et l’intensité qui en sort pour traverser les inducteurs. La tension en provenance de la batterie BA (FE) est très basse, une douzaine de volts environ. Lors de la PC, la préparation courante, il faut d’abord vérifier que V BA (FE) indique bien une valeur, signe qu’elle n’est pas déchargée. Ensuite un test demandera de disjoncter, de taper l’urgence, et à l’aide d’un bouton d’essai du freinage rhéostatique, de déclencher le débit de cette batterie dans les inducteurs. Le conducteur doit alors s’assurer que l’intensité monte bien dans A EX. Si jamais l’intensité ne monte pas, ou si avant même l’essai le V BA (FE) n’indique aucune tension, le freinage rhéostatique d’urgence est considéré comme hors service. Des restrictions peuvent alors en découler, selon le train à remorquer.

Vous pouvez voir qu’après BA(FE), se trouvent une résistance et deux contacteurs d’excitation CEX 2 et 3. Le but est de garder un effort de freinage électrique relativement constant à haute et basse vitesse. A haute vitesse, seul le contact CEX 2 est fermé. Mais en dessous à la moitié de la vitesse maximale (90 km/h car on ne parle pas de la vitesse commercial maximale, mais du fait que les 15000 sont théoriquement prévues pour rouler à 180 km/h), la puissance du freinage électrique diminuerait trop car les induits ne tournent plus assez rapidement. On ferme donc CEX 3 à la place de CEX2. On insère ainsi le courant plus tard dans la résistance ce qui diminue la résistance électrique globale et provoque un appel de courant. Avec cette intensité plus élevée, le champ magnétique délivré par chaque inducteur devient plus fort. Ainsi même si les induits tournent moins vite, l’effort du freinage électrique se renforce.

Commande des thyristors.

Sans vouloir décourager le lecteur, je le préviens d’avance : cette partie et celle qui va suivre sont les plus complexes et les plus abstraites de ce dossier sur les 15000.

Nous venons de voir le circuit de puissance des BB 15000 dans ses divers états. Il nous reste quelques points importants à éclaircir. Le plus évident concerne la commande des thyristors des quatre ponts et ceux de shuntage. Nous avons vu comment, en débloquant de plus en plus les thyristors, on alimente les moteurs de tractions. Nous savons aussi que pour débloquer les thyristors, il faut leur envoyer une impulsion de gâchette au bon moment. D’où les questions légitimes suivantes. Comment fait-on pour envoyer cette impulsion au bon moment ? Comment fait-on pour faire varier ces impulsions pour provoquer un déblocage des thyristors de plus en plus grand ? Cela nécessite quand même que tout soit à la fois synchronisé avec la phase de la tension ligne et très finement réglable.

Je ne vais pas expliquer ici dans le détail tout ce qui se passe. On touche ici plus à de l’électronique pure et je ne suis pas sûr de pouvoir tout expliquer correctement. De plus, mon but est de rester dans des explications facilement compréhensibles, les principes suffisant à cette tâche. Enfin, je ne sais pas tout sur les 15 000, mais je devrais être capable d’expliquer les données essentielles.

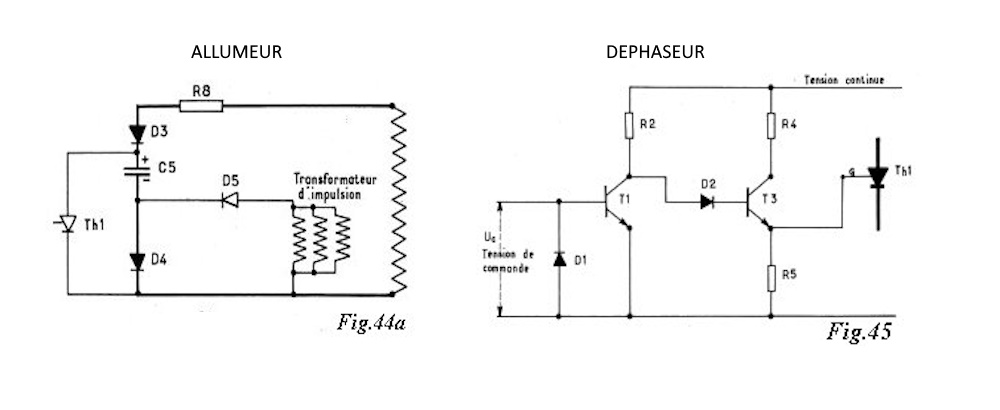

Si vous revenez au schéma montrant le détail des ponts redresseurs, vous voyez que chaque thyristor est branché en série avec un autre. Chaque duo va être commandé par un circuit de commande. Chaque circuit de commande est constitué de deux parties : un allumeur et un déphaseur. Je vous présente ici leurs schémas pour les plus curieux, copiés depuis le document de la DETE, mais comme je l’ai dit juste au-dessus, je ne vais pas décrire leurs fonctionnements complets.

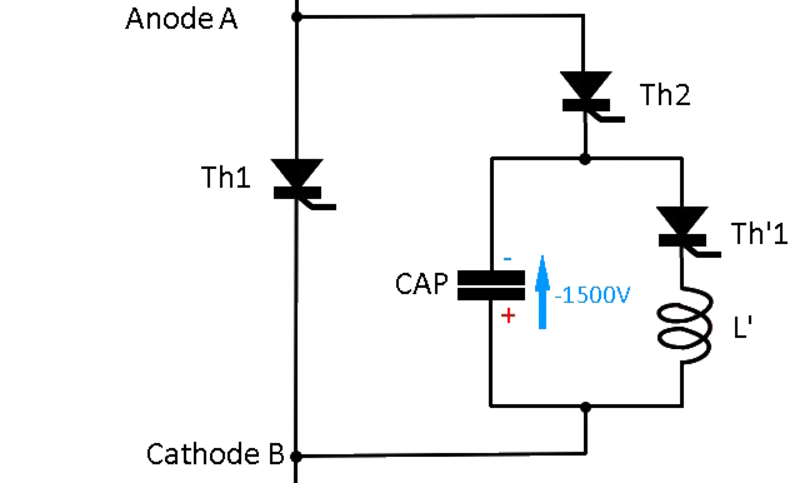

Le rôle de l’allumeur est simple, générer des impulsions dans les gâchettes et ce uniquement quand la tension est positive pour les thyristors dont il a la charge. Pour ce faire, une sorte de petit transformateur, appelé coupleur basse tension, en prise directe sur les thyristors du pont, donc recevant de la tension ligne, alimente l’allumeur. Ce dispositif permet de rester parfaitement en phase avec la tension ligne. L’allumeur, lui, est constitué grosso modo d’un condensateur qui se charge quand la tension est négative pour le thyristor du pont redresseur (donc il est forcément bloquant). Quand la tension devient positive pour le thyristor du pont, le condensateur attend qu’un autre thyristor (Th1 sur le schéma) présent dans l’allumeur l’autorise à se décharger dans un générateur d’impulsion qui permet de transformer cette décharge en une série d’impulsions nettes et précises. Je vais appeler ce nouveau thyristor, thyristor de commande pour bien le différencier des autres mais ce n’est pas ainsi qu’il est nommé sur les schémas réels. Ces impulsions sont ensuite dirigées dans la gâchette du thyristor du pont pour le débloquer. Bien sur, ce thyristor de commande n’a pas à supporter des tensions et des intensités aussi grandes que ceux des ponts redresseurs. Ce sont donc des modèles bien plus petits. Pour autoriser la décharge du condensateur, le thyristor de commande doit lui aussi recevoir une impulsion dans sa gâchette.

La gâchette de ce thyristor de commande est branchée sur la deuxième partie du circuit de commande, le déphaseur. Je ne vais pas rentrer dans les détails car le circuit du déphaseur est à base de transistors. Pour faire le plus simple possible, ce circuit est alimenté par deux tensions. La première est un courant continu fixe (elle arrive en haut à droite sur le schéma du déphaseur). Celui-ci est envoyé dans la gâchette du thyristor de commande quand le circuit électrique du déphaseur le laisse passer. La seconde est une tension alternative. Cette tension alternative possède deux composantes, ou est composée de deux tensions ajoutées l’une à l’autre si vous préférez. Dans ce cas :

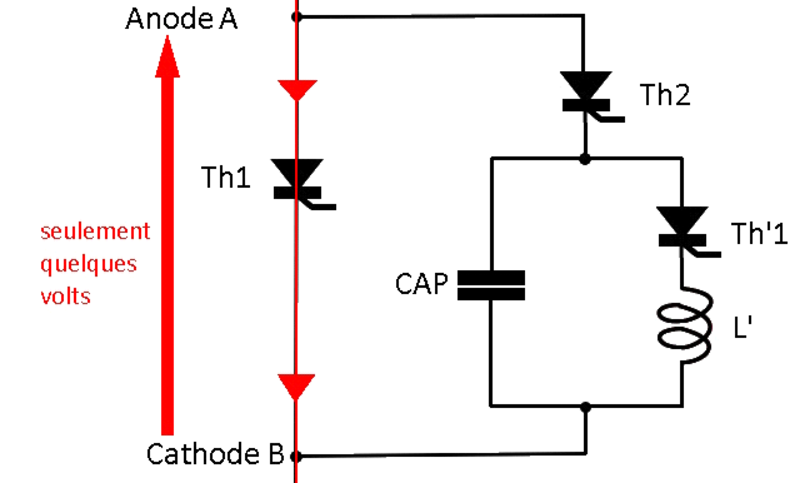

-La première composante est une tension sinusoïdale de la même fréquence que la tension ligne mais décalée d’un quart de période par rapport à cette dernière. Pour faire simple, sur la courbe ci-dessous, vous voyez la tension arrivant dans l’allumeur en noir (même fréquence, synchronisée avec la tension ligne) et la tension sinusoïdale en rouge. Vous voyez que la forme est la même, mais qu’elle est décalé ; elle semble en avance. On appel cela un décalage de phase ou un déphasage. Je n’ai pas vu d’explication détaillée expliquant exactement comment on obtient ce décalage dans notre cas mais je suppose qu’on prend la tension venant du coupleur basse tension et qu’à l’aide d’un autre montage on arrive à la décaler, la déphaser, pour l’obtenir. Autre point, d’après ce que j’ai compris, cette tension sinusoïdale est aussi réglée pour être de base toujours positive. Elle doit certainement être rehaussée avec une tension d’offset. Nous verrons bientôt ce qu’est cette tension.

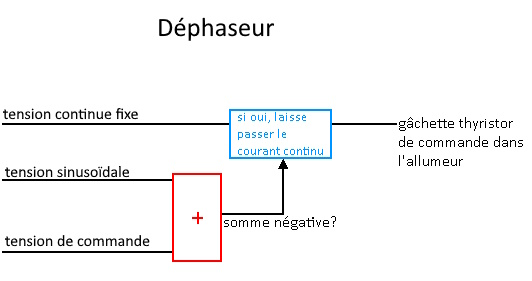

-La deuxième composante est une tension continue variable. Le circuit à base de transistors est conçu pour que le thyristor de commande reçoive le courant continu fixe dans la gâchette quand la tension sinusoïdale devient négative. Si la tension sinusoïdale est tout le temps positive, on n’obtient donc aucun déblocage. À l’inverse, si la tension sinusoïdale n’est pas tout le temps positive, par exemple centrée autour de zéro comme sur les courbes ci-dessus, on produirait un allumage fixe et régulier du thyristor de commande, ce qui provoquerait une décharge tout aussi fixe et régulière du condensateur dans l’allumeur et donc aucune variation de déblocage des ponts. Or, de base la tension sinusoïdale est toujours positive. Si on « ne fait rien », on obtient donc aucun déblocage. C’est là qu’entre en jeu la seconde composante. On ajoute donc à la première tension une tension continue variable qui sert de tension d’offset. Pour expliquer ce qu’est une tension d’offset, imaginez une tension alternative, peu importe sa forme et sa fréquence, qui oscillerait entre -10 et +10 volts. Or, vous voulez obtenir un signal de même forme, de même fréquence, mais qui varie de -5 à 15 volts. La solution est donc d’ajouter une tension de 5 volts continue. Si vous voulez passer de 0 à 20 volts, c’est une tension continue de 10 volts qu’il faudra ajouter. L’inverse est aussi possible, il suffit d’ajouter une tension négative. C’est cette tension ajoutée qu’on appelle l’offset, qui permet d’élever ou de baisser une tension alternative. Pour notre cas, dans le déphaseur, cette tension continue variable servira d’offset négatif pour abaisser plus ou moins la tension sinusoïdale. Sur le schéma du déphaseur, la tension de commande va correspondre à la somme des deux composantes que je viens de décrire, la tension sinusoïdale toujours positive et la tension continue variable. Moi pour je ne vais pas faire ça. Pour la désigner plus clairement c’est cette tension continue variable tension que je vais appeler tension de commande, car, finalement, c’est par elle que tout se règle.

Rappelons que, de base, la tension sinusoïdale, la première composante, est toujours positive. Or on vient de voir que le circuit déphaseur envoie au thyristor de commande un courant dans sa gâchette quand le résultat tension sinusoïdale plus tension de commande devient négatif. Donc quand la tension de commande vaut 0, on n’envoie pas d’impulsion dans la gâchette du thyristor de commande. Mais si la tension de commande augmente, la tension sinusoïdale commencera à présenter une partie négative. Et plus la tension de commande fera descendre la tension sinusoïdale, plus celle ci deviendra négative tôt, ce qui fera aussi se déclencher plus tôt le thyristor de commande. Cela changera ainsi le moment où le condensateur de l’allumeur se décharge et donc le moment où les thyristors des ponts redresseurs reçoivent leur impulsion de déblocage.

Écrit comme cela, c’est un peu compliqué à comprendre. Voici un schéma qui résume ce que l’on vient de voir.

On vient donc directement de relier la valeur de cette tension de commande qui sert d’offset au taux de déblocage des thyristors des ponts redresseur ou de shuntage. Voici ci-dessous des courbes, en exemple. Sur la partie gauche de la figure, en trait continu, vous observez la tension ligne qui arrive dans les secondaires du transformateur. En pointillés, différentes courbes de tension sinusoïdale avec des valeurs de tension de commande différentes. Sur l’axe vertical des tensions, elles ne sont pas à la même échelle, mais ceci n’est pas le plus important. Il faut se focaliser sur les points où les courbes en pointillés coupent l’axe des abscisses et leurs valeurs deviennent négatives. C’est ce point qui détermine les moments où sont débloqués les thyristors, comme le montrent les courbes à droite, indiquant l’effet sur un thyristor d’un pont. Ce qui est grisé correspond au déblocage du thyristor. Vous pouvez voir que plus la somme tension sinusoïdale et tension de commande est négative, plus le thyristor du pont est débloqué tôt.

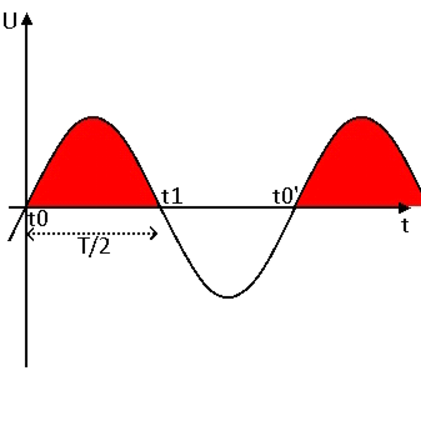

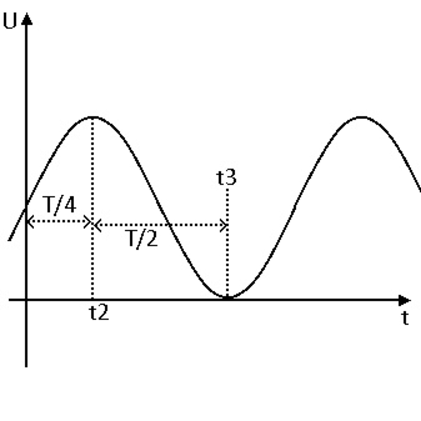

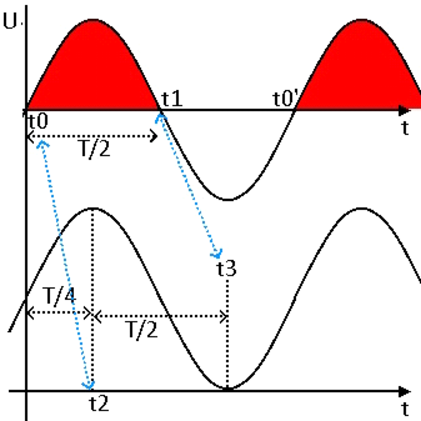

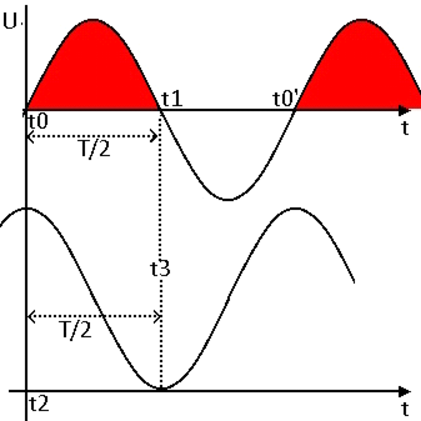

Ce n’est pas essentiel, mais vous vous demandez peut-être pourquoi la tension sinusoïdale doit être en avance d’un quart de période. Reprenons la tension ligne que l’on doit redresser. Pour un thyristor, les parties qui nous intéressent sont celles positives, ici en rouge. En effet, ce sont les seuls moments où le thyristor est potentiellement passant pour autant qu’il ait reçu une impulsion de gâchette. Cette période est comprise entre les temps que j’ai nommés t0 et t1, et cela correspond à la moitié de la période de la sinusoïde. t0′ représente le début d’une nouvelle répétition de la sinusoïde. Ainsi, à t1 le thyristor n’est pas du tout passant ; si on l’ouvre par le courant de gâchette quand on est à t0, le thyristor est alors totalement débloqué.

Maintenant prenons la tension sinusoïdale du déphaseur. Elle a la même fréquence que la tension ligne. Nous avons dit que l’allumage du thyristor doit se faire quand la tension sinusoïdale devient négative selon l’offset mais que, de base, elle est totalement positive. Ce qui nous intéresse, c’est donc ce qui est compris entre le moment où la tension sinusoïdale est à sa valeur maximale, et le moment ou elle atteint sa valeur minimale. Or cette période correspond aussi à la moitié de la sinusoïde ; j’ai nommé ces points t2 et t3 ci-dessous. On commence juste à la compter à un moment différent, d’un décalage d’un quart de période pour être précis.

Reprenons. D’un côté le thyristor est complètement débloqué quand il laisse passer la tension ligne dès t0 ; il ne l’est pas du tout si on ne le débloque pas avant t1. D’un autre côté on doit commencer à débloquer le thyristor quand la tension sinusoïdale devient négative selon l’offset, donc à partir de t3 si on baisse un tout petit peu la tension sinusoïdale. Si on veut ordonner un déblocage total du thyristor, il faut que même à t2 elle soit négative. Il faut donc que t0 sur la tension ligne à redresser par le thyristor se produise au même moment que t2 pour la tension de commande, et que t1 se produise au même moment que t3.

Pour cela il faut décaler vers vers la gauche la tension sinusoïdale d’un quart de période.

La commande de traction.

On vient de voir que la principale variable à régler est la tension de commande et que sa grandeur influe directement sur le taux de déblocage des ponts redresseurs et des thyristors de shuntage.

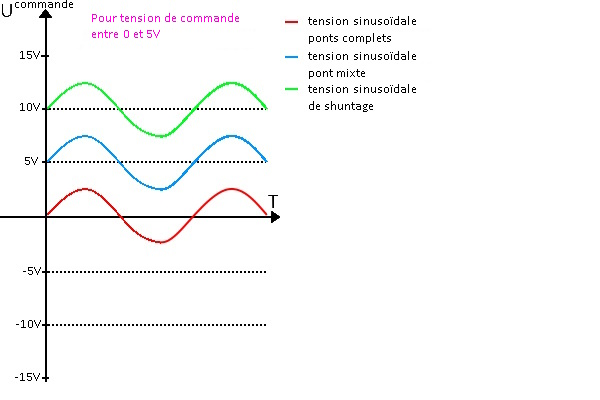

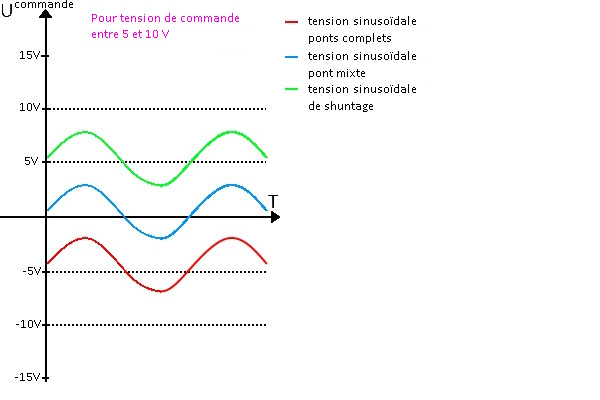

J’ai dit que d’après ce que j’ai compris, sans la tension tension de commande , la tension de sinusoïdale est toujours positive. En théorie pour débloquer successivement les ponts puis le shuntage, on peut imaginer que la tension sinusoïdale est différente, et de base plus ou moins décalée vers le haut selon qu’elle s’adresse à un thyristor de pont complet, mixte ou de shuntage.

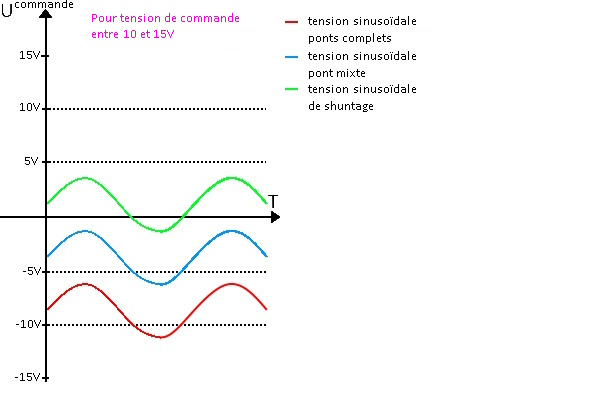

Par exemple en donnant des valeurs complètement au hasard, imaginons que la tension sinusoïdale pour les ponts complets varie entre 0 et 5 volts, la tension sinusoïdale pour les ponts mixtes entre 5 et 10 volts, et celle pour les thyristors de shuntage entre 10 et 15 volts. On obtiendrait alors les courbes présentées ci-dessous.

Maintenant il ne reste qu’à faire varier la tension de commande entre 0 et 15 volts. Pour cela on pourrait directement la relier au manipulateur de traction du conducteur, le MPT, qui jouerait en quelque sorte le rôle de potentiomètre. La position du MPT donne ainsi une valeur précise de la tension de commande permettant d’abaisser les tensions sinusoïdales ; on débloquerait successivement les thyristors voulus. Si la position du MPT donne une tension de commande entre 0 et 5 volts, chaque tension sinusoïdale diminue d’autant. La tension sinusoïdale pour les ponts complets commence à avoir une partie négative, débloquant leurs thyristors de manière correspondante, tandis que les tensions sinusoïdales pour les ponts mixtes et de shuntage sont encore totalement positives, sans déblocage des thyristors les composant.

Continuons d’agir sur le MPT, pour avoir une tension de commande entre 5 et 10 volts. La tension sinusoïdale pour les ponts complets est maintenant toujours négative, leur thyristors sont complètement débloqués. C’est la tension sinusoïdale pour les ponts mixtes qui commence à avoir une partie négative, permettant l’ouverture des thyristors de ces ponts. La tension sinusoïdale pour le shuntage reste totalement positive ; aucun des thyristors de shuntage n’est débloqué.

Enfin, agissons sur le MPT pour générer une tension de commande entre 10 et 15 volts, les tensions sinusoïdales pour les ponts complets et mixtes sont complètement négatives, leurs thryistors sont complètement débloqués. C’est au tour de la tension sinusoïdale pour le shuntage de commencer à avoir une partie négative ; les thyristors de shuntage commencent donc à s’ouvrir. Si la tension de commande vaut 15 V, la tension sinusoïdale pour les thyristors de shuntage sera totalement négative. Dans ce schéma, les thyristors des quatre ponts et les thyristors de shuntage sont tous débloqués dès que la tension est positive pour eux.

Pour l’exemple donné en graphes, j’ai pris des valeurs au hasard mais faciles à calculer. D’après ce que j’ai pu lire, la tension de commande peut aller jusqu’à environ 25 volts en réalité. Je vous présente ci-dessous la courbe qui m’a donné cette information et qui est valable pour une BB 15000. En abscisse, vous avez la tension de commande nommée Uc, en ordonnée le taux d’ouverture des thyristors, représenté ici comme un angle (par rapport à la tension sinusoïdale redressée par les thyristors). On voit qu’on a d’abord jusqu’à 5 V un réglage des ponts complets, puis de 5 à 15 V le réglage des ponts mixtes, puis entre 15 et 25 V le shuntage appelé réglage de champ. Vous pouvez voir que la plage des ponts complets n’est que de 5 volts, alors qu’elle est de 10 volts pour les deux autres plages. Je ne suis pas sûr de mon explication, mais je pense que ceci est lié au fait que le pont complet n’est constitué que de thyristors. Le courant va obligatoirement passer dans deux branches à thyristors, ce qui fait que l’on est soumis deux fois au taux de déblocage. Pour un pont mixte ou pour le shuntage, on ne passe qu’une seule fois dans une branche à thyristors.

En somme, l’utilisation du MPT comme potentiomètre pour régler la tension de commande, fait correspondre directement sa position à un taux d’ouverture des thyristors en débloquant à la suite ceux des ponts complets, puis mixtes, puis de shuntage.

Ce qui est décrit ci-dessus constituerait effectivement une méthode de commande de la traction pour le conducteur, sans doute la plus simple à réaliser techniquement. Mais dans les faits ce lien direct entre position du MPT et taux d’ouverture des thyristors rendrait la conduite très difficile, et particulièrement exigeante. Ce que nous venons de décrire est en fait la commande de secours de la traction. Et pour l’avoir pratiquée en réalité, il faut faire très attention lors de sa mise en œuvre. Tout d’abord, les thyristors sont des composants très sensibles. Il faut manipuler très doucement, sous peine de voir d’un coup les intensités moteurs crever le plafond et tout « faire sauter ». Généralement, cela disjoncte ou un moteur s’isole, voir les deux. C’est particulièrement vrai au décollage ou à basse vitesse où un déplacement minime du MPT peut vous faire gagner plusieurs centaines d’ampères dans chaque moteur. Ensuite le résultat n’est pas vraiment constant. Au décollage par exemple, si vous faites un premier mini-déplacement du MPT, vous n’avez rien dans les moteurs, un deuxième mini déplacement, les ampèremètres moteurs frémissent à peine, un troisième vous êtes à 1000 A ! Si vous vous impatientez un peu après les deux premiers mini-déplacements du MPT et que vous augmentez un peu trop le déplacement lors du troisième, vous risquez d’atteindre des intensités vertigineuses aux moteurs. La machine fera un bon en avant impressionnant, même si la rame derrière freine encore. Et pourtant sur le MPT, vous êtes encore au tout début de la plage de régulation. Comme je l’ai dit, il existe des protections qui vont – si besoin – faire disjoncter la locomotive et isoler les moteurs. Sinon on risquerait d’atteindre des intensités dépassant très très largement la limite autorisée de 2600 A au décollage. De mémoire, en commande de secours de la traction, les protections se déclenchent à 1800 ampères. Ce comportement brusque s’atténue avec la mise en vitesse, mais la conduite reste délicate. Il n’est donc pas envisageable de conduire comme cela en permanence, ce serait dommageable pour la locomotive, et peu agréable pour les voyageurs transportés. En fait, on retrouve plus ou moins la conduite en tension des machines à crans. La position du MPT faisant varier le taux d’ouverture des ponts complets et mixtes, c’est directement la tension moteur que l’on commande, même si on a pas de voltmètre moteur pour le vérifier. En déplaçant le MPT, on augmente la tension moteur, ce qui provoque un appel de courant visible sur les ampèremètres des moteurs. La machine accélère, mais avec la fcem qui augmente, les intensités moteurs diminuent. Ceci oblige à re-déplacer le MPT pour augmenter à nouveau la tension moteur et provoquer un appel de courant plus fort pour compenser, et ainsi de suite. Le problème est que contrairement à une machine à crans, on n’a pas un pas fixe de tension représenté par chaque cran de traction. On a une plage réglable en continu de 0 au maximum sur le MPT, et des thyristors très sensibles en ouverture.

Il faut donc trouver une autre méthode pour la commande de traction, qui produise un résultat plus doux, constant et maitrisable pour le conducteur. En cas de panne des équipements qui seront nécessaires à cette meilleure conduite, il sera toujours possible de passer en commande de secours de la traction pour terminer le service en cours.

Pour ce faire, les ingénieurs ont mis en place une conduite dite à « affiche d’intensité », en opposition avec la conduite en affiche de tension des machines à crans. En effet, sur ces dernières, le conducteur disposait en cabine de voltmètres moteurs et d’ampèremètres moteurs. Quand il passait les crans, il augmentait la tension moteur, ce qui provoquait un appel de courant, vérifié par la déviation des ampèremètres moteurs. Ici, sur une 4400 kW, il n’y a pas de voltmètre moteur. Le MPT, comme sur la commande de secours, reste un potentiomètre permettant de délivrer une tension continue variable. Un équipement appelé le « régulateur d’intensité » interprète cette tension comme une intensité moteur à atteindre et maintenir. Ce régulateur d’intensité élabore ensuite la tension de commande et la délivre en sortie pour l’envoyer aux déphaseurs. Il compare en permanence la consigne donné par le MPT, à l’intensité moteur réelle qui s’affiche sur les ampèremètres moteurs pour faire varier cette tension de commande. Dans la pratique, le système est tellement réactif que le conducteur n’a même pas le temps de voir les intensités moteurs varier un peu. Par exemple en mettant le MPT au milieu de sa course, le conducteur demande environ 1000 A. Le régulateur d’intensité se charge alors de délivrer la bonne tension de commande pour obtenir le bon taux d’ouverture des thyristors et atteindre cette intensité dans les moteurs. Avec l’accélération, si rien n’est fait, on a vu que la fcem augmente et les intensités diminuent. L’intérêt du régulateur d’intensité est sa capacité à répondre à la moindre différence entre la valeur courant demandée et la valeur réelle, par l’augmentation de la tension de commande, et donc l’augmentation du taux d’ouverture des thyristors, permettant, dans notre exemple, de maintenir un courant de 1000 A dans les moteurs. Tout au long de la manipulation du MPT pour atteindre une intensité moteur demandée, le régulateur continue ainsi à augmenter la tension de commande pour débloquer de plus en plus les thyristors, et successivement les ponts complets, mixtes, puis le shuntage selon le modèle expliqué pour la commande de secours. On obtient donc une augmentation progressive de la tension moteur et l’appel de courant, de manière à rester à l’intensité moteur demandée. Dans la pratique, une telle commande fixe donc la position du MPT par rapport à des intensités moteurs demandées et la machine se charge elle-même de les atteindre et les maintenir. Que l’on soit à 20 ou 160 km/h, la position du MPT correspond à la même demande d’intensité dans les moteurs. C’est fluide, le réglage est continu et sans à-coups et surtout la gestuelle du MPT devient constante, le tout rendant la traction bien plus facilement maitrisable pour le conducteur. Cela demande aussi moins d’attention sur les instruments du pupitre, laissant le conducteur se concentrer sur la voie devant lui.

Dans la pratique, le régulateur d’intensité peut toutefois tempérer la consigne d’intensité donnée par le MPT pour deux paramètres.

– Ainsi, vous avez peut-être remarqué qu’avec ce système de régulateur d’intensité il faut à tout prix un anti-patinage fonctionnel. En effet, un patinage correspond à emballement des essieux par manque d’adhérence par rapport à l’effort de traction. Dans ce cas, le régime moteur lui aussi s’emballe. Si vous vous souvenez de ce que j’ai dit sur la fcem, cette dernière augmentera aussi lors du patinage puisque le régime moteur augmente, et les intensités moteurs vont diminuer. À première vue, c’est pratique, car en diminuant les intensités, la fcem diminue aussi l’effort de traction du moteur ce qui donne plus de chance à la locomotive de retrouver son adhérence. Bien sûr, mieux vaut aussi que le conducteur diminue de lui-même la traction pour mettre fin au plus vite au patinage. Cela, c’est ce que l’on observe sur une machine à crans. Le problème sur une BB 15000, est que l’on conduit avec un régulateur d’intensité qui cherche à maintenir l’intensité moteur. Quand l’essieu patine, et que la fcem augmente avec le régime moteur, le régulateur ne cherche pas à laisser l’intensité baisser. Au contraire, il cherche à augmenter le courant envoyé dans le moteur pour compenser la fcem et maintenir l’intensité moteur demandée. Le moteur, et donc les essieux continueront ainsi à s’emballer de façon de plus en plus marquée. Là, ce n’est plus juste un patinage qu’on risque. C’est un sur-régime moteur et un meulage de rail sur place, un spectacle qui serait certes impressionnant, mais aussi destructeur et dangereux. Pour éviter ce problème, sur une BB 15000 l’antipatinage compare en permanence la vitesse de rotation des essieux et renvoie l’information au régulateur d’intensité. Dès qu’un patinage est détecté celui ci diminue les intensités moteurs en abaissant la tension de commande, la baisse étant proportionnelle au déséquilibre constaté. Il faut savoir que si l’antipatinage est défectueux et qu’il doit être isolé, vous n’avez plus le droit de rester en conduite normale ; il faut impérativement passer en commande de secours de la traction.

– L’autre paramètre est une nouveauté qui apparait pour la première fois sur les BB 15000 et qui n’était pas possible (ou tout du moins de manière simple) sur les machines à crans. Il s’agit de la VI, la vitesse imposée. Lors de la conduite, le conducteur peut choisir d’afficher sur le pupitre une vitesse à atteindre et à maintenir. Le régulateur commande alors tout seul l’effort de traction pour obtenir ce résultat. Dans ce cas, la position du MPT reste une demande d’intensité moteur que le régulateur d’intensité ne dépassera pas. Ceci permet au conducteur, par exemple, de ramener le MPT à zéro, pour couper la traction sans pour autant devoir enlever la vitesse demandée à la VI. Plutôt pratique pour pouvoir s’arrêter en gare sans avoir en permanence à enlever et ré-afficher la VI ! Cela permet aussi de limiter l’effort de traction en cas d’adhérence dégradée, sans arrêter d’utiliser la VI. La vitesse à atteindre est tout le temps comparée à la vitesse réelle. Ainsi, si le régulateur d’intensité voit que l’engin moteur approche la vitesse demandée à la VI, il fera baisser les intensités moteurs. Si la vitesse est dépassé il fera passer la machine en freinage par récupération pour ralentir. En revanche le régulateur VI n’agit pas sur la commande de frein pneumatique.

Pour le réglage du freinage électrique, c’est toujours le régulateur d’intensité qui est à la manœuvre. Quand vous commandez le freinage électrique par le MPT, ou en freinant normalement par une dépression dans la conduite générale, le régulateur d’intensité reçoit une consigne qu’il interprète comme une intensité moteur à maintenir. Précisons que pour différencier traction et freinage, le courant de freinage à la sortie des moteurs est lu en négatif. Sur le pupitre, les ampèremètres peuvent descendre en dessous de zéro. Le régulateur élabore de lui-même la tension de commande pour débloquer le pont mixte puis les ponts complets afin de maintenir cette intensité demandée lors de la perte de vitesse.

Je termine ici ce chapitre sur les BB 15000. C’était déjà beaucoup je pense. J’espère que vous êtes prêts pour les BB 7200 et les BB 22200!

Les BB 7200.

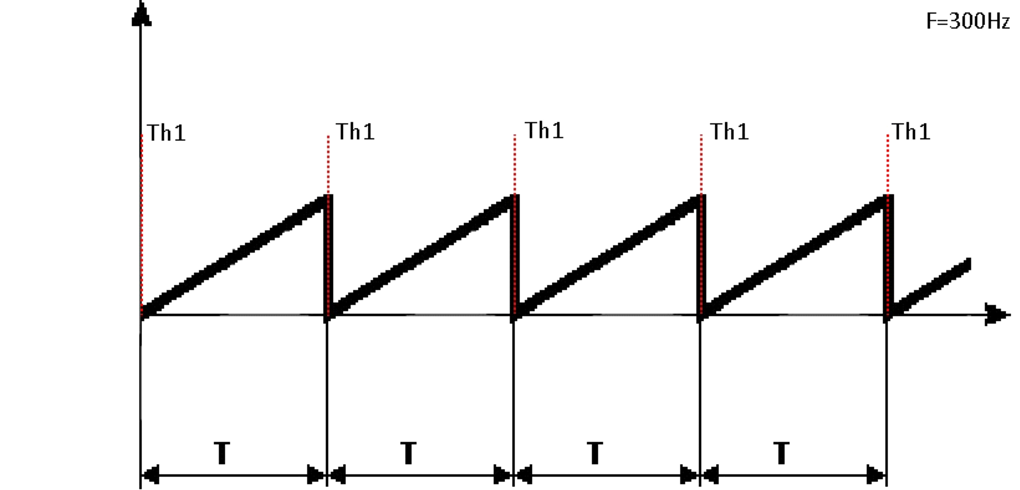

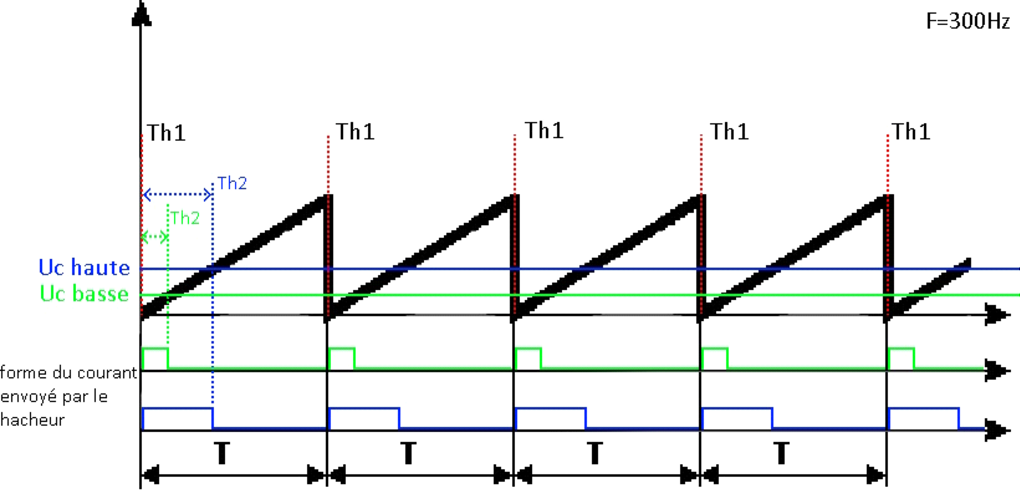

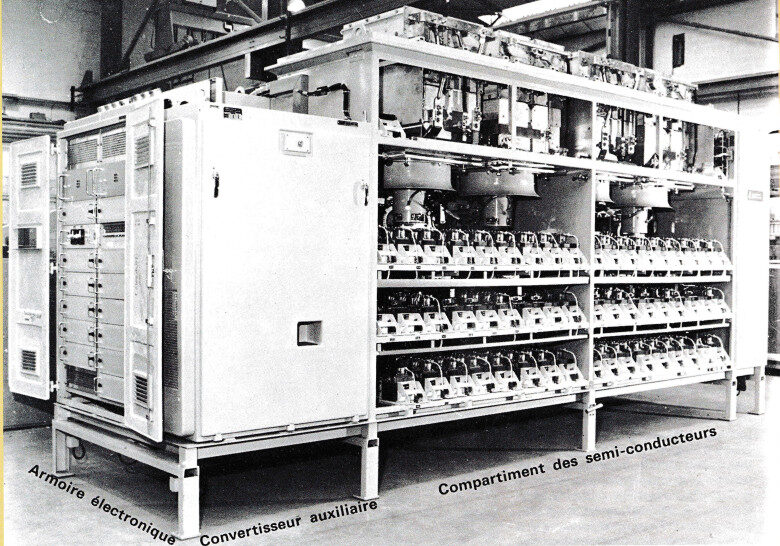

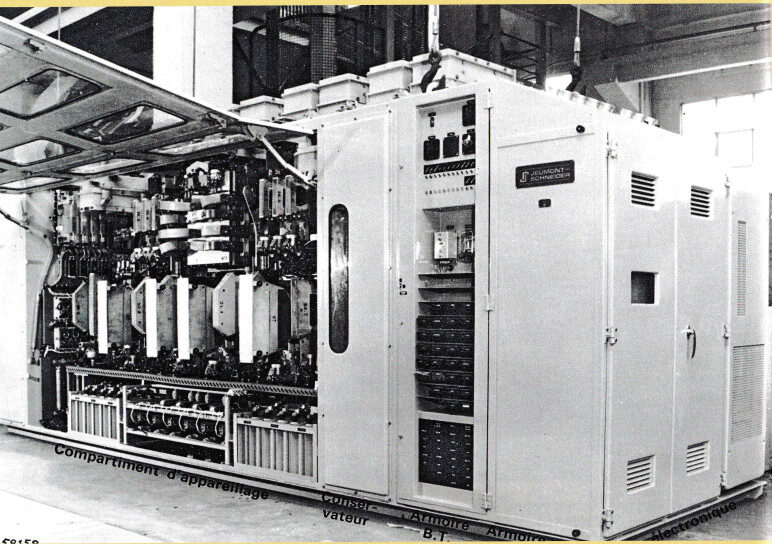

Le hacheur de courant.